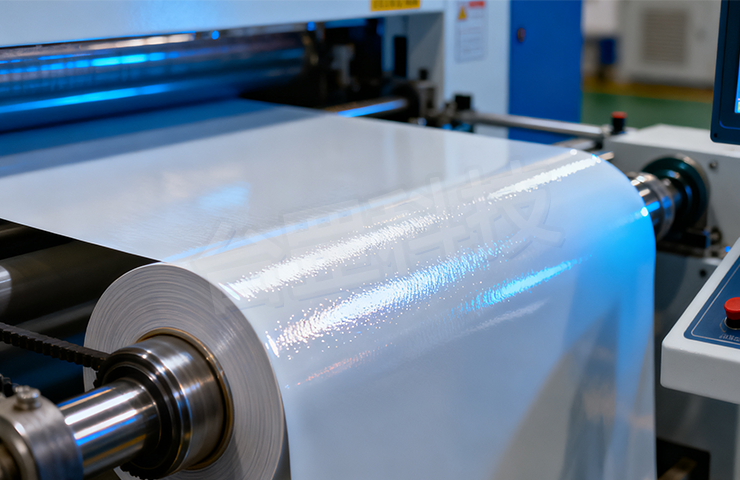

微凹辊涂布:薄层均匀涂布的技术突破与应用逻辑

随着锂电池隔膜、光学膜等高端材料对薄层涂布均匀性的要求持续升级(厚度偏差需≤±1%),微凹辊涂布凭借机构简洁、工艺重复性强的核心优势,成为替代传统凹版涂布的革新性技术。其关键突破在于采用 “吻涂” 模式,摒弃了普通凹版涂布的背辊设计 —— 传统背辊虽能增强基材与辊筒的接触,却易因压力控制不当引发基材起皱,而微凹辊的无压接触方式从根源上规避了这一缺陷,实现了高精度薄层涂布。

正涂与逆涂的选择直接决定涂布效果。正向涂布时,基材与辊筒运动方向一致,涂布液在转移过程中易发生分裂,产生拉丝与小液滴,导致膜面平整度差;而逆向涂布通过辊筒与基材的反向运动形成剪切力,有效抑制液体分裂,使涂层表面粗糙度 Ra 控制在 0.1μm 以下,成为高端薄膜涂布的首选方式。

在应用场景中,微凹辊的规格与材质呈现显著的行业差异化。锂电池隔膜及极片涂布领域,已从早期 φ50mm 微凹辊升级至 φ80-100mm,上海村田凭借高精度陶瓷辊体技术占据 70% 的市场份额;光学级离型膜因对涂层均匀性要求极高,仍以 φ50mm 微凹辊为主;光学膜行业则形成韩国镀铬辊与村田陶瓷辊的双雄格局,陶瓷材质凭借耐磨损、耐腐蚀特性,更适配高粘度涂料的长期涂布。此外,ITO、电化铝等行业也逐步引入微凹辊技术,拓展其应用边界。

涂布量的精准控制依赖四大核心参数的协同。速比(辊筒与基材速度比)是首要影响因素,涂布厚度随速比上升呈钟形曲线变化,在 100%-130% 区间最为稳定,超过 200% 后涂布量下降且稳定性变差;主机速度在 40m/min 时达到涂布量峰值,后续呈缓慢下降趋势;包角在 5°-15° 区间对涂布量影响显著,15°-25° 时变化趋于平缓,通常优选 15°-20° 以平衡均匀性与效率;刮刀压力需控制在 1-4kg,过小导致涂布过厚,过大则引发刮刀变形,破坏涂布均匀性。值得注意的是,通过调整速比可实现涂布量 ±10% 的微调,如标准 50μm 涂布量可在 45-55μm 区间灵活适配,无需更换网辊。

网穴设计与肥边问题是微凹辊涂布的关键技术点。微凹辊通过优化网墙结构,将网口比提升至 1:8,网墙顶面高差控制在 0.5μm 以内,确保涂料转移均匀;肥边现象(操作侧涂布量大于传动侧)多由斜线型网穴的螺旋推进效应或操作侧振动引发,而蜂巢型网穴因无定向推进特性,可有效规避这一问题,适配低粘度涂料与高速涂布场景。此外,微凹辊刮刀需采用薄型高韧性材料,接触角度接近辊筒切线,既减少磨损,又保证刮涂精度,与传统网纹辊的中心线接触角度形成显著区别。

关键词:非晶硅钢涂布机

微凹辊涂布的技术核心,在于通过无压接触、逆向剪切、精准参数调控与优化网穴设计的协同,实现薄层涂布的均匀性突破。从锂电池到光学膜行业,其应用场景的持续拓展,印证了这一技术在高端涂布领域的核心价值。

Copyright © 2024 东莞市台罡科技有限公司 . 粤ICP备2024304045号 .