锂离子电池极片辊压模切:工艺核心与高精度控制逻辑

锂离子电池制造链条中,辊压与模切是极片成型的核心工序,其工艺精细化程度直接决定电池的能量密度、内阻与循环寿命。理想极片需满足表面平整、厚度一致、光泽均匀、无波浪边与打皱的严苛标准,而这一目标的实现,依赖于对辊压模切工艺原理、关键参数及影响因素的深度把控。以下从技术本质、参数优化、问题解决及发展趋势等方面,系统拆解工艺要点。

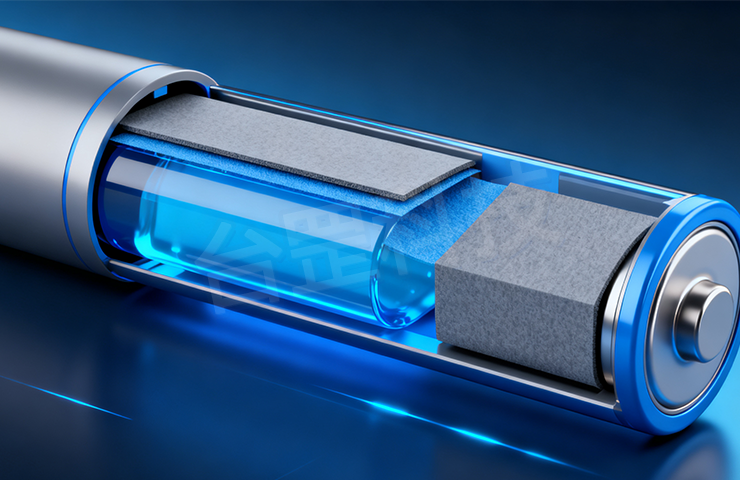

一、工艺原理:辊压的 “致密化” 与模切的 “精准成型”

辊压通过机械压力压缩涂布后极片,核心作用是提升活性物质与集流体的结合力(使接触电阻降低 30-50%),精准调控孔隙率(正极 20-35%、负极 25-40%),消除涂布厚度波动(极差≤2μm),并形成粗糙度 Ra≤1.5μm 的稳定表面。其工艺流程分为预压(消除表面疏松层)、主压(高线压力压缩至目标厚度)、热压(可选,改善材料延展性)三阶段,对应密度增长的三个时期:初期压力小幅增加即实现密度快速提升,中期颗粒压实阻力增大导致密度增速放缓,后期压力超限后密度趋于平缓。

模切则是在辊压基础上,将极片精准裁切为适配电芯装配的尺寸,需避免产生毛刺、掉粉等缺陷,否则会引发电池内部短路风险。二者协同形成 “致密化 - 精准成型” 的极片制备闭环,直接影响电池的充放电效率与安全性能。

二、关键参数:多维度精准调控体系

辊压核心参数:线压力需按材料特性差异化设置,正极 2000-4000kN/m、石墨负极 1500-3000kN/m、硅碳负极 800-1500kN/m,压力过高会导致颗粒破碎(容量损失 5-10%),不足则界面接触不良。辊缝间隙动态调节精度需达 ±1μm,正极压缩率控制在 15-25%,负极 20-35%。温度方面,正极热轧 80-120℃(降低 PVDF 玻璃化转变温度),负极常温或微热(40-60℃),避免石墨层间剥离。轧制速度单机架 10-30m/min、双机架 40-80m/min,波动需≤±0.5%。轧辊表面粗糙度 Ra 控制在 0.1-0.3μm,采用碳化钨等硬质合金镀层延长寿命。

模切配套参数:模切刀模精度需达 ±0.01mm,裁切速度与辊压速度协同(避免极片拉伸),毛刺高度控制在≤5μm,防止刺穿隔膜。模切过程中需维持稳定张力(波动≤±2N),避免极片边缘起翘或破损。

三、工艺影响因素与过程控制

极片质量受材料特性、设备参数与工艺控制的多重影响:材料端,粘接剂弹性模量与颗粒粒径分布(影响程度 5 级)直接决定压实效果;设备端,轧辊表面硬度(HRC≥62)、同轴度(≤5μm)是关键保障;工艺端,张力波动、温度梯度(≤3℃/m)需严格管控。

过程控制中,需重点关注五点:一是通过调节轧辊咬入角平衡垂直压实与纵向延伸,轧辊直径直接影响咬入角大小;二是保障轧辊母线平行度,确保压实密度均匀性;三是控制集流体延伸与活性物质颗粒滑移,避免极片平整度受损;四是减少涂布厚度误差导致的内应力不均;五是热辊压可降低变形抗力,减少厚度反弹 50%,提升活性物质结合力,降低轧制力 35%-45%。

四、常见问题与优化方案

生产中易出现的极片打皱、掉粉、毛刺超标等问题,需针对性解决:打皱多因张力不均或轧辊平行度偏差,需校准设备精度并优化张力曲线;掉粉源于压实密度不足或粘接剂失效,可调整线压力或更换高性能粘接剂;毛刺超标则需更换模切刀模或优化裁切速度。此外,辊压后极片厚度反弹可通过热压工艺缓解,模切边缘不齐需校准刀模与极片对中精度。

五、行业现状与发展趋势

当前国内锂离子电池行业存在企业规模小、产业集中度低、标准缺失等问题,辊压模切设备自动化与精度较日韩高端装备仍有差距。随着动力电池对高容量、高性能的需求升级,工艺正朝着三大方向发展:专业化,依托专业研发团队提升工艺适配性;高精度,通过优化轧辊硬度、光滑度与稳定性,平衡压实密度与活性物质完整性;全自动,提升设备自动化水平,保障电芯一致性,满足电池组串联使用需求。在国家新能源政策扶持下,国内企业需加速装备升级与标准制定,推动辊压模切工艺向更高精度、更高效率迈进。

关键词:非晶硅钢涂布机

辊压模切工艺的核心价值,在于通过多参数协同实现极片性能的最优化。只有将材料特性、设备精度与工艺控制深度耦合,才能为锂离子电池的安全与长寿提供坚实保障,助力新能源产业高质量发展。

Copyright © 2024 东莞市台罡科技有限公司 . 粤ICP备2024304045号 .