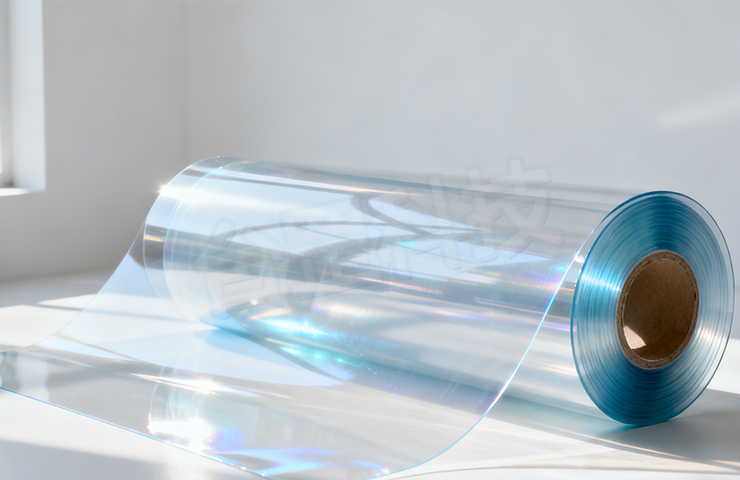

涂布基材褶皱:多维度成因溯源

褶皱是直接影响产品外观与性能的典型缺陷,按发生主体可分为基材褶皱与涂层褶皱两类。其中基材褶皱源于基材在收放卷、输送及受力过程中的失稳变形,是多因素非线性耦合的结果——材料特性、设备精度、工艺参数及环境条件的细微偏差,均可能诱发褶皱。单一调整难以根治该问题,需构建多维度、系统性的工程应对体系。本文聚焦基材褶皱,深入拆解成因并给出针对性解决方案。

一、基材褶皱的核心成因溯源

基材褶皱的诱发因素可归纳为四大类,各类因素相互关联,共同破坏基材走带稳定性。

1. 基材本身特性缺陷:荷叶边(边缘波浪形起伏)会使边缘有效长度大于中部,张紧时多余材料无法展平;卷芯变形、运输储存不当产生的初始压皱,或横向厚度不均(一侧厚一侧薄),会导致恒定张力下薄边过度拉伸、松弛起皱,这些是褶皱产生的先天诱因。

2. 设备系统精度不足:导向辊、牵引辊平行度与水平度偏差,会迫使基材横向扭曲,产生斜向或“S”形褶皱;辊面凹坑、结垢及轴承磨损引发的径向跳动,会对基材施加周期性应力,形成规律性褶皱;气涨轴偏心、张力传感器漂移、纠偏系统响应迟缓,以及干燥系统温度风速场不均,均会破坏走带稳定性与张力均匀性,诱发各类褶皱。此外,牵引辊与压辊匹配不良、真空辊吸附不均、复合辊压力失衡等,也会导致基材局部受力不均产生褶皱。

3. 工艺参数设置失配:张力设定与基材特性不匹配,过大易拉伸变形,过小则无法抑制翘曲抖动;干燥温度与冷却不均,会使基材受热收缩失衡,形成“存储褶皱”;收卷未采用锥度张力控制,会导致外层挤压内层产生“星形褶皱”;复合压力过大、接换料张力衔接不稳,会引发塑性变形或局部应力集中,诱发褶皱。

4. 环境与操作干扰:车间温湿度波动影响吸湿性基材尺寸稳定性,间接诱发褶皱;高速涂布产生的静电会使基材吸附异常,导致随机褶皱;人为穿带错误、设备保养不及时等操作疏忽,是偶发性褶皱的常见诱因。

二、基材褶皱的系统性破解方案

针对上述成因,需从基材管控、设备优化、工艺调控、环境保障四大维度构建协同解决方案,实现褶皱的全流程防控。

1. 源头把控基材质量:建立严格的进料检验标准,重点检测基材厚度均匀性、热收缩率、拉伸性能等指标;采用张力检测仪核查整卷松紧均匀性,杜绝“海带边”“喇叭卷”等不合格基材入库,从源头减少褶皱诱因。

2. 优化辊系与设备精度:配置展平辊、弧形辊等功能辊,通过弧形辊面设计使基材横向展宽,抵消内应力;定期校准导向辊水平度与平行度,严控辊面跳动与洁净度,对关键辊筒实施温控抑制热变形;优化真空吸附辊风道布局,确保吸附力均匀分布,保障走带稳定性。

3. 精准调控工艺参数:采用分段独立张力控制系统,按“前松后紧、平滑过渡”原则设定张力值,避免突变;干燥环节采用多段梯度温控,初始段低温高风速减少温变冲击;干燥后增设冷却辊,使基材快速均匀降温锁定形态;收卷采用锥度张力控制,复合压力按需精准匹配,接换料时优化张力衔接与压合参数,减少应力集中。

4. 强化环境与系统管控:稳定车间温湿度,避免吸湿性基材尺寸波动;增设静电消除装置,缓解高速涂布静电干扰;建立标准化操作流程,规范穿带、设备保养等环节;优化纠偏系统,采用多传感器串联闭环控制,确保基材沿预设路径稳定走行。

关键词:东莞市台罡科技有限公司

综上,精密涂布基材褶皱的防控需打破单一因素调整的局限,通过“基材筛选-设备精修-工艺适配-环境稳定”的全链条协同,实现各环节参数的动态平衡,才能从根本上提升走带稳定性,杜绝褶皱缺陷,保障产品质量。

Copyright © 2024 东莞市台罡科技有限公司 . 粤ICP备2024304045号 .