涂布工艺张力纹:形态识别、成因溯源与精准防控

涂层表面缺陷(张力纹、横条纹、竖条纹等)直接制约产品性能与生产良率,是高精度制造升级的核心瓶颈。其中张力纹因产生机理复杂、形态特征隐蔽,易与横/竖条纹混淆,常导致工艺误判与调整失效。本文从张力纹的形态分类、形成机理入手,系统梳理防控方法,并明确其与其他条纹缺陷的核心差异,为涂布工艺优化提供精准参考。

一、张力纹的形态特征与分类

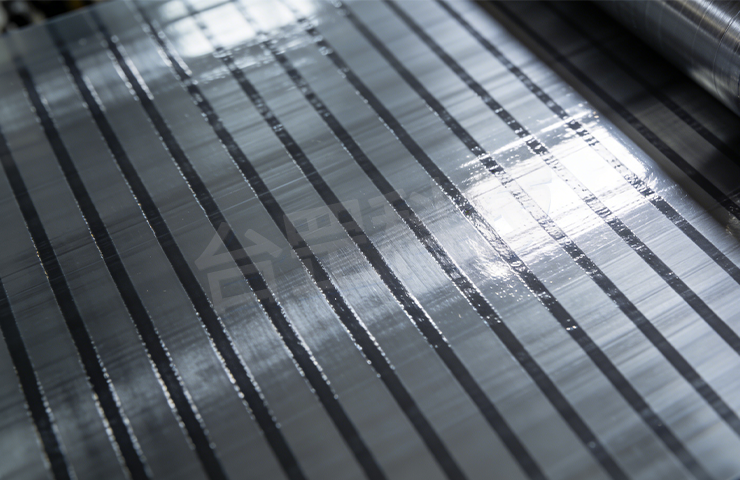

张力纹核心表现为沿涂布方向(纵向)的波浪状或不规则起伏,类似浅度橘皮或细微褶皱,纹路粗细不均且伴随局部厚度波动,整体走向与基材输送方向一致,按形态可分为四类:

周期性张力纹呈规则间隔排列,间距与张力波动频率强相关,多与涂布辊转速、传动链节距匹配,典型表现为涂布辊每转一圈形成一条条纹,间距等于辊周长,本质是张力控制器输出信号周期性振荡所致。非周期性张力纹无固定间距、形态杂乱,常伴随涂层粗糙度上升或局部凸起,多由基材接头厚度突变、干燥段温度失控引发的局部收缩导致。

应力释放型张力纹以浅表裂纹或褶皱为主,可能因光反射变化出现局部色差,常见于厚涂层干燥过程,内应力释放形成波浪状褶皱或与张力方向垂直的细密裂纹。形变诱导型张力纹则表现为凹陷或凸起,与基材形变方向一致,低模量基材(如PE薄膜)拉伸后易形成纵向凹陷,高张力下基材边缘应力集中还会引发塑性变形,产生边缘波浪纹。

二、张力纹的核心形成机理

张力纹的产生是张力动态失衡、设备精度不足、工艺参数失配及环境干扰多因素耦合的结果。张力波动是核心诱因:张力控制系统不稳定引发的周期/非周期性波动,会将应力传递至涂层,超出材料承受极限即诱发形变;若张力突破基材屈服强度,永久性形变痕迹会留存于涂层表面。

设备精度缺陷会加剧张力不均:涂布头磨损、涂布间隙偏差、辊系振动等,会导致涂料分布失衡并形成张力梯度;张力传感器故障、PID参数失配或设备老化,会引发基材抖动,进一步放大缺陷。工艺层面,高速涂布易加剧张力波动,干燥温度过高会导致涂层表面快速固化、内部溶剂挥发不均,引发内应力失衡;环境温湿度波动、气流不稳定,会破坏干燥一致性,间接诱发张力波动与基材抖动。

三、张力纹的系统性防控措施

防控张力纹需构建“材料适配-分段控张-工艺优化”的全链条体系。首先明确材料安全张力窗口,最大张力不超过基材屈服强度的70%,兼顾高温环境对基材强度的影响,同时保障最小张力可克服自重与摩擦,避免松弛起皱。

实施分段张力隔离,将生产线划分为放卷、涂布、干燥、收卷四大独立控张单元,干燥后需充分冷却再进入下一单元,提升基材屈服强度;收卷段采用锥度张力控制,随卷径增大线性降张力,防止卷芯过紧。优化张力动态控制,减速阶段提前降张力抵消惯性拉伸,搭配高精度传感器与PID算法,动态调节电机转速与制动扭矩;优化涂布液配方,添加流平剂降低表面张力,改善铺展性。工艺上采用梯度干燥曲线,配合边缘红外热补偿,减少温度不均引发的张力偏差。

四、与横/竖条纹的核心差异

关键词:非晶硅钢涂布机

三者核心差异集中在方向性、分布特征与成因:张力纹呈纵向分布,形态多为波浪状或不规则起伏,成因聚焦张力波动与应力失衡;竖条纹同样纵向延伸,但纹路规整、间距固定,多由涂布头唇口缺陷、涂料杂质堵塞导致;横条纹与涂布方向垂直,呈规则或随机间隔,核心诱因是辊系振动、干燥气流不均或涂层流平不良,精准区分方向与形态即可快速定位缺陷类型,制定针对性方案。

Copyright © 2024 东莞市台罡科技有限公司 . 粤ICP备2024304045号 .