涂布机收卷张力锥度控制:精准调控与工艺优化路径

张力控制是精密涂布工艺的核心枢纽,直接决定基材运行稳定性、涂层均匀性、卷材平整度及最终产品性能一致性。涂布工艺中,放卷与涂布段多采用恒张力控制,而收卷段需适配“内紧外松”需求,普遍采用锥度张力控制,规避恒张力收卷易引发的卷芯过压、外层松弛及“菊花纹”“星形皱”等缺陷。收卷锥度控制的核心的是张力梯度适配,通过设定锥度参数使张力随卷径增大按比例递减,从根源化解层间应力累积问题,其参数需结合基材特性动态调整,是实现稳定生产与优质卷材的关键。

一、张力锥度控制原理与类型

张力锥度按衰减规律可分为线性与非线性两类,适配不同材料与工艺需求。线性锥度以恒定速率衰减张力,计算简便、控制直观,适用于厚度均匀、延展性一般的普通基材,其衰减比例通过线性系数表征,核心关联初始/结束张力与卷径参数。

非线性锥度针对复杂特性材料设计,衰减速率动态变化:指数衰减曲线初期衰减快、后期趋缓,适配弹性薄膜、无纺布等易回松材料;分段线性曲线将收卷划分为内中外层,各段设定不同锥度系数,可精准匹配锂电隔膜等极薄材料的防皱需求;等应力曲线基于材料力学参数构建模型,维持层间径向压力恒定,是光学膜、超薄金属箔等高精领域的理想方案;余弦曲线衰减平滑,能缓冲启停阶段张力冲击,适配高速收卷及张力敏感型材料。

二、张力锥度的核心影响因素

锥度参数的设定需围绕材料特性与工艺条件综合调控。材质层面,软质材料需低张力、大锥度防内层压溃,硬质材料可承受高张力,锥度可适度减小;挺度小的薄箔易变形,需增大锥度,而宽幅材料因横向应力不均,需优化锥度避免边部不齐。

表面光滑材料层间摩擦小,需提高初始张力或减小锥度防滑移;高弹性材料回弹性强,锥度过大易卷松,需平缓衰减。工艺层面,高速收卷惯性效应显著,初始张力需提升且锥度曲线宜陡峭;环境温湿度波动会改变材料柔韧性与摩擦系数,需同步调整张力与锥度。此外,卷芯强度、材料厚度、涂层均匀性及后续加工需求,均需纳入锥度参数优化范畴。

三、张力锥度控制系统的设计实现

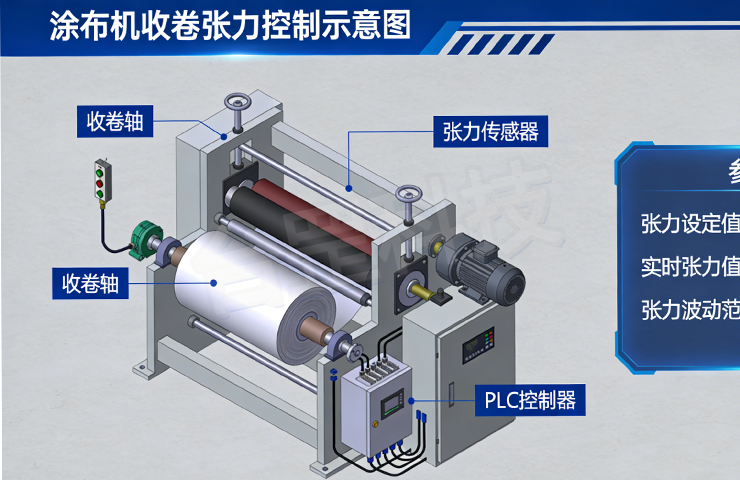

系统核心通过“卷径检测-张力反馈-算法执行-驱动调节”闭环运作,实现精准控张。卷径检测是基础,线速度积分法依赖高精度编码器,编码器脉冲计数法成本低但对材料厚度一致性要求高,多层卷径递推算法结合多参数滤波,可提升复杂工况下的估算稳定性。

张力检测分直接与间接两种:直接检测法通过张力传感器获取实时数据,精度高但安装要求严苛;间接检测法借助浮动辊位置偏移反馈张力变化,能吸收张力尖峰,成本低且维护简便。锥度曲线生成模块将工艺参数转化为目标张力,执行机构采用矢量控制变频器或伺服系统,以转矩模式动态调节电机输出,响应控制器指令实现张力递减。

四、常见问题与针对性控制策略

针对收卷锥度控制中的典型问题,需精准定位成因并优化策略:张力周期性振荡多由材料打滑、机械振动或参数失配导致,需清洁传动辊、加固部件并调整PID参数;收卷不齐源于锥度起始点不当或走偏,需优化初始卷径张力、配套纠偏装置并校准卷轴平行度。

关键词:非晶硅钢涂布机

高速启停张力波动大是惯性补偿不足所致,需建立惯量模型优化前馈算法;内紧外松缺陷需增大锥度、降低初始张力,同步优化压辊压力递减曲线;收卷起皱多因张力过高或局部应力不均,可降低张力、放缓纠偏速度,更换麻面导辊提升摩擦稳定性。

Copyright © 2024 东莞市台罡科技有限公司 . 粤ICP备2024304045号 .