涂布工艺底涂技术:界面相容性优化与实战方案

基膜作为涂层的承载基体,其表面理化性能直接主导涂覆效果与最终产品的综合品质。底涂技术作为调和基膜与功能涂层界面适配性的关键支撑手段,借助表面改性修饰、机械锚固咬合及化学键合交联等多重作用路径,成功破解了界面附着力薄弱、涂层缺陷频发等行业核心痛点,已在光学膜防眩光处理、锂电池隔膜功能涂覆、柔性显示透明导电层制备及包装材料阻隔涂层加工等高端制造场景中实现规模化应用。本文结合底涂技术的作用机理、材料适配特性与实操案例,系统拆解其核心逻辑与全流程工艺优化方案。

一、底涂技术的核心原理与作用机制

底涂技术的核心要义的是构建一层兼具双向适配性的界面过渡层,精准弥补基材表面微观瑕疵、化学惰性强等固有短板。底涂剂凭借独特的两亲性分子构型发挥效能:一端可通过共价键、配位键等化学键合形式,或范德华力、氢键等物理作用牢牢锚定在基材表面,推动界面分子间的相互扩散与融合渗透;另一端则能与后续涂层材料形成热力学相容体系,或发生特异性化学反应,搭建起稳固的界面连接架构,同时填充基材表面的细微划痕与孔隙,调节表面极性以强化涂层的铺展润湿性。

其核心功能集中体现在四个维度:一是强化界面结合力,通过化学键合与物理锚固的协同作用,使涂层附着力实现3至5倍的跃升,从根源上规避涂层脱落、起皮问题;二是提升涂层均一性,借助底涂层填补基材表面缺陷,在钙钛矿太阳能电池制备等场景中,可将涂层厚度波动控制在±2μm范围内,为功能性能优化奠定基础;三是适配极端工艺条件,能耐受高温烧结、高速涂布等严苛工况,保障生产连续性;四是调控涂层结晶效能,加速结晶进程并优化结晶形态,延长载流子存续时间,显著提升产品功能特性。

二、难涂材料的核心特性与涂覆难点

聚丙烯(PP)、聚乙烯(PE)、聚四氟乙烯(PTFE)、硅橡胶等基材,因表面能偏低、化学惰性突出、微观结构特殊等特质,成为涂布工艺中的典型难涂物料。表面能不足是核心瓶颈,PP与PE的表面能仅维持在29-31mN/m区间,PTFE更是低至18-22mN/m,远低于涂料铺展所需的临界表面张力(通常需≥40mN/m),导致涂料在其表面无法充分铺展,形成珠状接触形态,界面附着力近乎为零。

化学惰性层面,这类材料的分子链多为饱和碳链结构,缺乏羟基、羧基等活性官能团,涂料中的交联组分与固化剂难以与之形成稳定化学键,仅能依靠微弱的物理作用力维系附着,界面结合强度极差。硅橡胶的涂覆难度更为特殊,其主链为稳定的Si-O键,侧链连接甲基基团,不仅表面能低,化学稳定性也极强,普通涂料无法与之发生反应,必须采用专用底涂剂引入活性位点方可改善。同时,抛光金属镍等基材表面光滑度极高(Ra<0.1μm),缺乏机械锚固所需的粗糙结构,半结晶材料的晶界微裂纹也难以被涂料渗透,进一步加剧了附着难题。

三、主流底涂剂类型与适配场景

不同类型底涂剂依托差异化作用机理,适配多样化应用场景:硅烷偶联剂凭借“无机官能端-基材、有机官能端-涂层”的双向化学键合架桥效应,成为无机材料与有机聚合物粘接增强的主流选择,应用场景覆盖广泛;氯丁胶类底涂剂通过溶剂挥发形成高弹性胶膜,依托物理锚固与溶剂型胶粘剂的共溶协同作用,常用于橡胶、塑料等物料的粘接预处理环节。

聚氨酯类底涂剂凭借与聚氨酯系涂料、胶粘剂的结构相似性,实现分子链间的互扩散融合,显著增强对ABS、PP等塑料基材的界面附着力;转化型底涂剂则通过表面刻蚀、化学改性改变基材表层化学状态,例如采用磷化液对钢铁基材进行处理形成磷酸盐转化膜,借助专用蚀刻剂对PTFE表面改性,专门针对难粘材料的涂覆需求设计。

四、PET基膜底涂实战方案与工艺要点

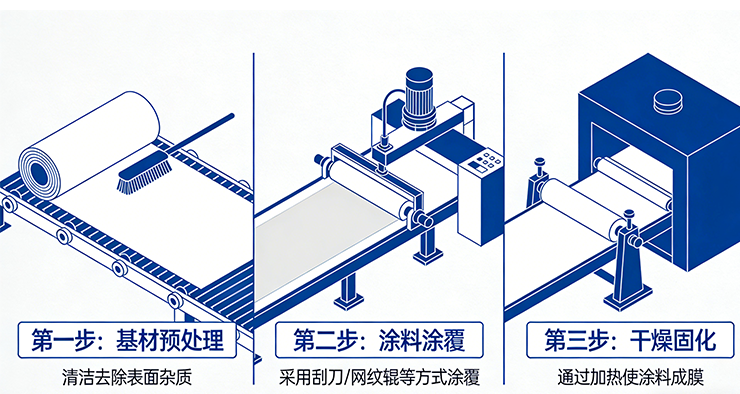

以PET基膜为典型案例,其低表面能、高结晶度的固有特性导致界面附着力不足,需通过全流程工艺优化实现高效底涂处理。预处理阶段可采用电晕改性技术,将基材表面张力提升至50dynes/cm以上,或预先涂覆纳米级专用处理剂构建打底层;底涂剂选型优先采用聚酯型水性聚氨酯,依托分子链中的酯键结构提升与PET基材的相容性,搭配环氧硅烷类交联剂,进一步增强底涂层的致密性与结构稳定性。

关键词:非晶硅钢涂布机

涂布工艺可选用微凹版涂布、狭缝挤出涂布等技术,精准控制干膜厚度在0.5-3μm区间;干燥固化环节需兼顾树脂成膜需求与PET基材的耐热极限(通常不超过120-150℃),确保底涂剂充分聚结并完成交联反应。测试评估环节,采用百格法(参照ASTM D3359标准)、剥离强度测试定量评估附着力,结合接触角测试、红外光谱分析验证基材处理效果与底涂质量,同时优化助剂选型与储存规范,规避气泡残留、涂层脆化等不良问题。

Copyright © 2024 东莞市台罡科技有限公司 . 粤ICP备2024304045号 .