狭缝涂布模头安装方向:水平 vs 垂直的工艺窗口博弈

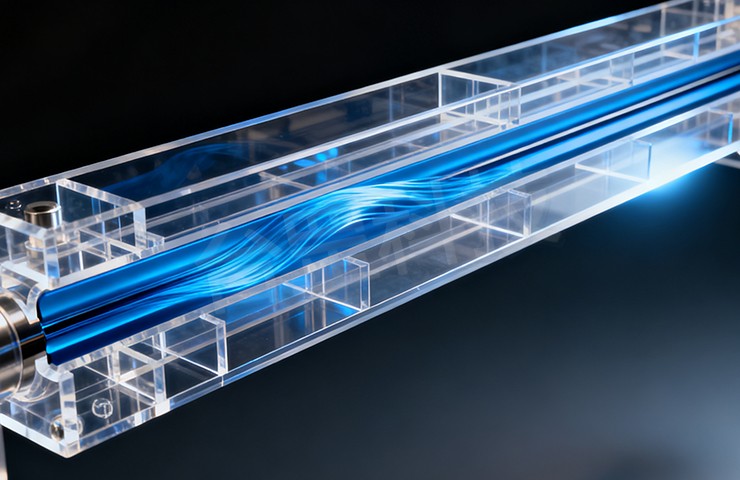

狭缝涂布的膜厚控制核心是流体流量与涂布速率的精准匹配,但这一过程受 “涂布窗口” 的严格约束 —— 速度过低易导致涂布液垂流,过高则引发横向波痕、空气渗入等缺陷。如何拓宽这一窗口,实现高效稳定生产?模头的水平与垂直安装方式,作为影响重力与流体动力学耦合关系的关键变量,其作用常被忽视却深刻决定着涂布质量与效率。本文通过解析两种安装方式下的工艺差异、缺陷机理与流体特性,为工业生产提供优化依据。

一、核心分界:75 mPa・s 黏度的 “胜负线”

涂布液黏度是决定模头安装方式优劣的核心指标,实验证实 75 mPa・s(以甘油水溶液为参照)是关键临界点,两侧呈现完全不同的性能表现:

低黏度区间(<75 mPa・s):垂直涂布展现显著优势。以 3 mPa・s 甘油水溶液为例,固定流量 3.1×10⁻⁶m³/s、涂布速度 0.59m/s 时,垂直涂布可形成无缺陷好膜,而水平涂布易出现不稳定现象。此时垂直涂布不仅涂布窗口更宽,能实现更高涂布速度,还可达成更薄的最小湿膜厚度,常见缺陷仅为 “肋形纹”;

高黏度区间(>75 mPa・s):优势彻底逆转。200 mPa・s 甘油水溶液在流量 7.5×10⁻⁶m³/s、速度 0.31m/s 条件下,水平涂布能稳定成膜,垂直涂布则因流体流动性下降引发缺陷;当黏度超过临界值后,水平涂布的最小湿膜厚度反而更薄,成为更优选择。

这一临界现象的本质,是不同黏度下重力、惯性力与粘滞力的主导地位交替变化。

二、液珠形态观测:揭示失稳的微观密码

通过流场可视化技术观测发现,涂布液珠形态与稳定性直接决定涂布窗口边界,且与安装方式、黏度密切相关:

低黏度时,液珠自由面呈向内凹陷状,随涂布速度提升,动态接触角持续减小,上游自由面向狭缝出口收缩;垂直涂布的液珠尺寸更大、稳定性更强,收缩过程更平缓,因此能承受更高速度而不发生失稳;

高黏度时,液珠形态转为向外凸起,动态接触角随速度增加而增大;水平涂布的液珠自由面不易收缩,接触角变化缓和,展现出更优的形态保持能力,有效避免空气渗入等缺陷。

液珠形态的差异,从微观层面印证了安装方式与黏度的适配逻辑,为缺陷预判提供了直观依据。

三、力学机理:力平衡与无量纲参数的深层解读

两种安装方式的性能差异,根源在于力学平衡关系的不同:

垂直涂布时,重力使狭缝出口处压力低于水平涂布,这种压力差让上游液珠长度更长,稳定性增强,从而拓宽涂布窗口;但随着速度提升,液珠尺寸趋同,压力差影响减弱,两者性能差异逐渐缩小;

借助斯托克斯数(St)、弗劳德数(Fr)、雷诺数(Re)等无量纲参数可量化力的竞争关系:St>0.04 或 Fr>500 时,惯性力主导,低黏度垂直涂布更优;Re 减小(黏度升高)时,粘滞力成为核心,涂布机制从喷射式转为浸沾式,水平涂布因能更好平衡粘滞力与压力,优势凸显。

这一力学规律,为不同黏度涂布液的安装方式选择提供了量化参考。

关键词:非晶涂布机,桌面实验涂布机

四、数值模拟:验证与补充实验结论

利用 Flow-3D 软件的数值模拟结果,成功复现了液珠形态特征(如低黏度下的凹陷自由面),验证了垂直涂布在低黏度条件下的稳定性优势 —— 模拟显示其上游自由面距狭缝出口更远,与实验结论一致。

但模拟存在一定局限性:预测的缺陷临界点晚于实验观测值,液珠尺寸模拟结果大于实际情况。这源于模拟无法完全还原生产中的机械振动、供料脉动等微小干扰,环境更趋理想化。尽管如此,模拟仍弥补了二维观测的不足,揭示了肋形纹缺陷在三维空间的发展机理,为工艺优化提供了更全面的理论支撑。

总结:安装方式选择的核心逻辑

狭缝涂布模头安装方向的优化,本质是让安装方式适配流体力学特性:低黏度涂布液(<75 mPa・s)优先选择垂直安装,借助重力与压力差拓宽涂布窗口;高黏度涂布液(>75 mPa・s)则应采用水平安装,通过平衡粘滞力与液珠稳定性提升成膜质量。结合液珠形态观测、力学分析与数值模拟的多维度结果,可精准匹配工艺参数,实现涂布窗口的最大化拓宽,为高效、高质量生产提供保障。

Copyright © 2024 东莞市台罡科技有限公司 . 粤ICP备2024304045号 .