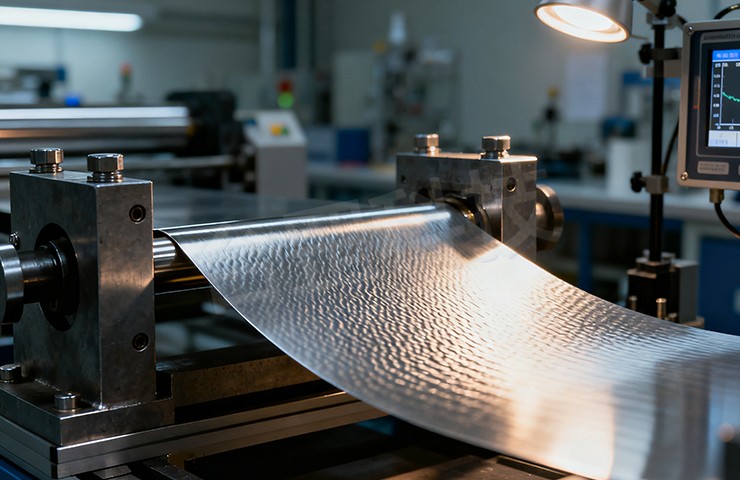

解锁涂布生产密码:基材张力控制全解析

基材张力,通俗来说就是卷材在设备运行方向上的“绷紧程度”,它如同涂布生产中的隐形“指挥官”,直接决定基材传输稳定性与最终产品质量。精确的张力控制能有效规避拉伸、褶皱、跑偏等问题,提升生产连续性、减少材料浪费,是高效高品质生产的核心基础。本文将系统拆解张力控制的核心逻辑、关键环节与检测方式,帮你构建完整的知识体系。

一、张力的多重角色:涂布生产的稳定基石

1. 传输与动力的保障者

适当张力能让基材与辊筒间形成足够摩擦力,确保基材平稳传输,避免打滑、跑偏或堆积。这是生产线连续运行的前提,尤其在高速涂布场景中,稳定的摩擦力传递能防止动力中断。

2. 产品形状尺寸的守护者

张力过大易导致基材拉伸变形,出现宽度变窄、厚度变薄;张力不足则会让基材松弛起皱,破坏原有尺寸与平整度。精准控制张力,才能保证产品形态符合设计标准。

3. 核心工艺质量的捍卫者

涂布、模切、分切:张力均匀是涂层厚度一致、模切位置精准、分切边缘整齐的关键;

复合工艺:各层材料张力匹配直接影响复合效果,失衡会导致成品卷曲;

收/放卷:稳定张力能避免“滑卷”“断料”,保证收卷端面整齐、松紧均匀。

4. 生产效率的提升者

良好的张力控制可减少因断料、褶皱、频繁调整导致的停机,让生产线持续高效运转,降低单位产品的时间成本。

二、关键控制区域:各司其职的“张力堡垒”

一台典型涂布设备包含三个独立张力控制区,各自承担不同使命:

1. 放卷区

由储料架和放卷单元组成,核心特点是“卷径越小,驱动扭矩越小”。放卷时需实时适配卷径变化,为后续工序提供稳定初始张力,避免基材因突然受力导致拉伸或松弛。

2. 中间区

这是涂布、干燥等核心工艺的实施区域,对张力稳定性要求最高。任何微小波动都会直接影响涂层均匀性或干燥效果,因此需维持恒定张力环境。

3. 收卷区

包含收卷单元和储料架,遵循“卷径越大,驱动扭矩越大”的规律,或采用“锥度张力”控制。锥度张力是收卷专属策略:随着卷径增大,张力按比例线性降低,避免外紧内松导致的星形褶皱或芯管变形,确保收卷内外压实压力一致。

三、失衡警报:张力异常的表现与应对

1. 失衡的警示信号

卷曲变形:复合材料因各层张力不匹配,向张力较高一侧卷曲;

厚度不均:张力波动导致基材纵向拉伸不一致,涂层厚度出现偏差;

收卷缺陷:收卷松紧不一、端面不齐、内部起皱等问题,多由张力控制不当引发。

2. 精准调控策略

梯度设置:张力从放卷到收卷逐步递增,维持系统整体稳定;

材质适配:刚性基材(如厚膜塑料)需较高张力,柔性基材(如薄型薄膜)宜采用低张力;

环境补偿:高温环境下适当调低张力,防止材料软化拉伸;

后道配合:通过熟化工艺释放内应力,提升成品尺寸稳定性。

四、火眼金睛:张力检测的智慧之选

1. 微位移张力传感器

原理是通过弹性体将张力转换为微小形变,再由应变片转化为电阻变化,最终输出正比于张力的电信号。优点是精度高、响应快、安装简单,且为接触式测量,适合对材料表面有保护要求的场景;缺点是对机械安装要求高、量程固定、成本较高。

2. 摆辊系统

通过检测摆辊摆动角度间接计算张力,分为单摆辊(结构简单)和双摆辊(测量精度更高,适配小张力)。优点是稳定可靠、结构坚固、承载能力强、成本较低、维护简便;缺点是响应速度较慢、存在机械摩擦、占用空间大,核心适用于小张力测量场景。

3. 电机扭矩检测

依据“张力=扭矩/卷径”公式,通过测量电机实时输出扭矩与卷径间接计算张力。优点是无需额外传感器、成本低、系统简单、无接触测量,适合收/放卷直径变化大的场合;缺点是精度相对较低、动态响应一般,仅适用于有驱动的主动辊,不能检测从动辊张力。

关键词:非晶涂布机,桌面实验涂布机

张力控制是涂布生产中“牵一发而动全身”的关键环节,从区域划分到检测方式,再到异常应对,需形成系统性管控逻辑。随着智能化技术发展,张力控制正从人工调节向自动精准调控升级,未来将进一步适配更复杂的工艺需求,成为涂布行业高质量发展的核心支撑。

Copyright © 2024 东莞市台罡科技有限公司 . 粤ICP备2024304045号 .