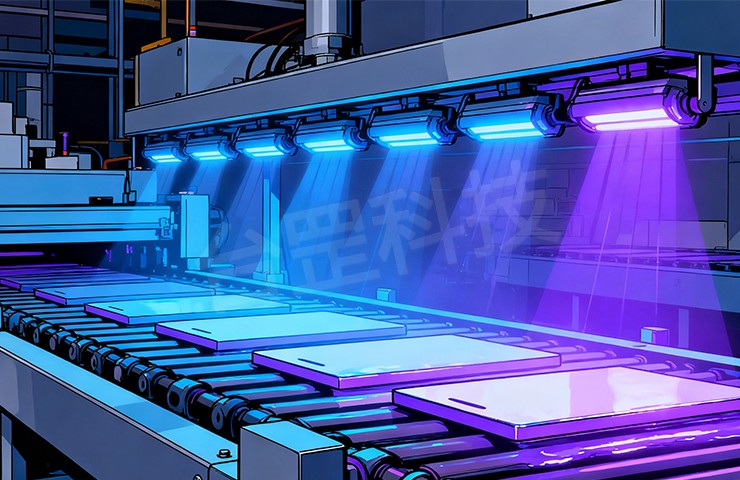

UV 固化技术:从系统选型到缺陷解决的全流程管控

在涂层干燥固化领域,UV 固化技术凭借 “秒级固化、低 VOCs 排放、能耗仅为热风干燥的 1/3” 等优势,已成为 3C 电子、包装印刷、汽车内饰等行业的核心工艺。但这项技术并非 “即插即用”—— 若光源波长与光引发剂不匹配、冷却系统散热不足,轻则导致涂层发粘、硬度不达标,重则引发基材黄变、变形,直接影响产品良率。本文将从工艺原理、系统选型、缺陷对策三方面,拆解 UV 固化的全流程管控逻辑。

一、核心原理:光引发剂主导的 “化学反应加速战”

UV 固化的本质是通过特定波长紫外光(200-400nm)辐照,激活光引发剂产生活性中间体,推动单体与低聚物快速聚合交联,实现涂层从液态到固态的转变。不同类型光引发剂适配不同光源,决定固化效率与性能:

自由基型:分裂解型(如 1173、907)与夺氢型(如二苯甲酮),适配 250-365nm 波长,固化速度快(0.5-2 秒),但易受氧阻聚影响,常用于塑料基材涂层;

阳离子型(如芳茂铁盐):适配 300-400nm 波长,固化收缩率低(<3%)、附着力强,耐化学性优于自由基体系,但固化速度较慢(2-5 秒),适合金属、玻璃等硬质基材。

例如手机外壳 UV 涂层多采用 “1173+907” 复配引发剂,搭配 365nm UV-LED 光源,既能实现 1 秒快速固化,又能避免基材(如 PC/ABS)黄变。

二、系统选型:三大核心部件的 “精准匹配法则”

1. UV 光源:波长与功率的双重适配

光源类型

波长范围

优势

适用场景

汞灯

200-450nm

光谱宽,适配多种引发剂

传统印刷、厚涂层(>50μm)

UV-LED

365/395/405nm

冷光源(表面温度<50℃)、寿命长(5 万小时)

柔性电子、热敏基材(如 PET 膜)

准分子灯

172nm

表面改性效果好

基材预处理、提升附着力

功率选择需结合生产速度:当产线速度为 30m/min 时,若涂层需 2000mJ/cm² 能量密度,光源辐照度需≥1000mW/cm²(能量密度 = 辐照度 × 曝光时间)。

2. 照射器系统:均匀性决定固化质量

照射宽度需比涂层宽 5-10mm,避免边缘固化不足;辐照度均匀性要求≥90%,否则易出现 “局部发粘” 缺陷。通过二次光学透镜(如平凸镜、柱面镜)可优化光路,使能量分布偏差控制在 ±5% 以内 —— 这对手机玻璃盖板 UV 涂层尤为关键,均匀性不足会导致硬度差异(如边缘 3H、中心 2H)。

3. 冷却系统:热管理的 “隐形防线”

UV 光源电能转化率仅 10%-30%,其余转化为热能。汞灯需水冷(流量≥5L/min),UV-LED 需风冷(风速≥2m/s),若散热不足:

汞灯表面温度超 600℃,会导致基材(如 PVC)变形;

UV-LED 结温超 85℃,寿命会缩短 50%,且辐照度下降 20%。

此外,冷却系统需与照射器同步启停,避免 “冷热冲击” 损伤光学部件。

关键词:非晶涂布机

三、工艺约束:基材与涂层的 “特性适配”

基材耐温性:PET 膜耐温≤80℃,需选 UV-LED 冷光源;金属基材耐温高,可选用汞灯提升固化效率;

涂层厚度:薄涂层(<10μm)需低功率慢固化,避免 “脆化”;厚涂层(>50μm)需汞灯 + 分段固化(先低能量预固化,再高能量深层固化),防止 “夹生”;

溶剂残留:若涂层含溶剂(如 UV 胶含 5% 乙酸乙酯),需先预烘(40-60℃)去除溶剂,否则固化后易出现针孔。

四、常见缺陷与对策:4 大问题的精准破解

表面发粘:成因多为能量不足或氧阻聚,对策是提升辐照度至 2000mW/cm² 以上,或添加 1%-2% 抗氧阻聚剂(如三乙胺);

基材黄变:多因光源波长过短(<300nm)或热积累,对策是选用 395nm UV-LED,或在光源与基材间加石英滤光片;

涂层开裂:源于固化收缩率过高(>5%),对策是添加 5%-10% 柔性单体(如 TPGDA),或采用 “低能量慢固化” 工艺;

附着力差:基材表面张力不足(如 PP 膜<38dyne/cm),对策是先用 172nm 准分子灯处理,或添加硅烷偶联剂(如 KH570)。

UV 固化技术的核心是 “系统 - 工艺 - 材料” 的协同适配。从光源波长匹配光引发剂,到冷却系统适配基材耐温性,再到工艺参数适配涂层厚度,每一步都需精准调控。随着 UV-LED 技术的成熟与低收缩配方的研发,这项技术将在柔性电子、医疗包装等高端领域实现更广泛的应用,推动涂层固化向 “高效、环保、精准” 方向升级。

Copyright © 2024 东莞市台罡科技有限公司 . 粤ICP备2024304045号 .