涂布工艺操作窗口:多维参数的动态平衡场与落地实践

涂布生产的微观世界里,工艺参数的微小波动如同 “蝴蝶翅膀的振动”—— 宁德时代锂电池极片涂布中,涂布速度仅增加 0.5m/min,若供料压力未同步调整,便会引发横向条纹缺陷;柔宇科技柔性电子薄膜生产时,模头真空压力波动 100Pa,就导致边缘缩边超 0.3mm。而涂布工艺操作窗口,正是抵御这种 “波动风险” 的 “动态平衡场”—— 它不是固定的参数区间,而是涂布液黏度、涂布速度、真空压力等多参数动态耦合下,维持 “稳态流动 + 无缺陷成膜” 的自适应空间。精准界定这个平衡场,是高端涂布产品良率突破 99.5% 的核心技术壁垒。

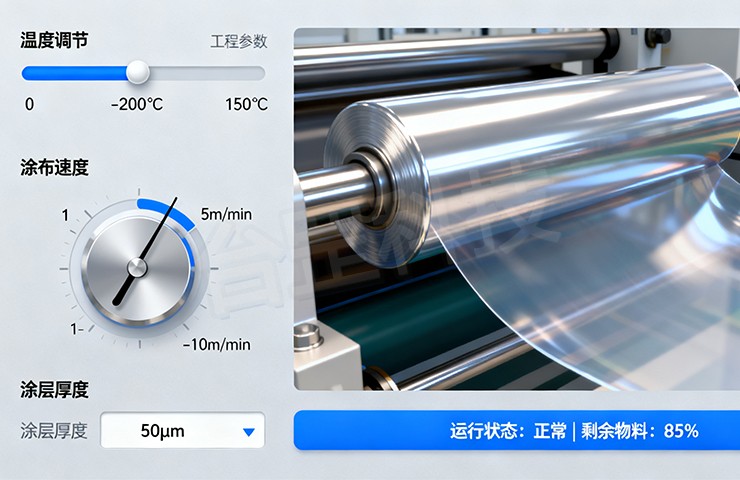

一、操作窗口:从 “静态区间” 到 “动态平衡场” 的认知升级

传统认知中,操作窗口是 “参数安全范围”,但实际生产中,它是多参数动态耦合的 “平衡场”:当涂布速度提升时,需同步调整供料压力、真空压力等参数,才能维持平衡 —— 这种动态关联,让窗口成为 “活的系统”。

以狭缝涂布为例,其操作窗口是 “毛细管数(10⁻³-10⁻²)- 真空压力(-800 至 - 1200Pa)- 模头间隙(40-60μm)- 涂布液黏度(500-1500mPa・s)” 构成的四维平衡场:黏度升高时,需降低涂布速度并提高真空压力,才能维持弯月面稳定;模头间隙增大时,需同步提升供料压力,避免涂层变薄。这种动态耦合特性,决定了操作窗口的确定不能依赖 “单参数调试”,而需建立 “多参数联动调控” 思维。

二、核心参数:动态平衡场的 “耦合支柱”

不同涂布方式的参数耦合逻辑存在差异,但核心可归为三类,且耦合效应直接影响平衡场稳定性:

1. 基础工艺参数:速度与流量的 “线性 - 非线性耦合”

涂布速度:锂电池极片涂布常用 2-5m/min,速度与供料流量呈 “非线性耦合”—— 速度提升 30%,供料流量需增加 35%-40%(而非等比例增加),否则易出现 “供料不足型条纹”;

涂布间隙:精度需达 ±0.1μm,与涂布速度呈 “反向耦合”—— 间隙从 50μm 增至 55μm 时,速度需降低 15%-20%,避免流挂缺陷;

供料压力:狭缝涂布常用 0.1-0.3MPa,与模头腔压呈 “正向耦合”—— 供料压力每升高 0.05MPa,腔压需同步升高 0.03MPa,防止出料不均。

2. 涂布液特性参数:黏度与表面张力的 “连锁反应”

黏度:非牛顿流体(如锂电池浆料)在剪切速率 100s⁻¹ 时黏度需稳定在 500-1500mPa・s,黏度与涂布速度呈 “强负相关耦合”—— 黏度升高 1 倍,速度需降低 45%,同时真空压力需提高 25%,才能维持稳态;

表面张力:需比基材表面张力低 5-10dyne/cm(如光伏玻璃表面张力 72dyne/cm,涂层需≤62dyne/cm),表面张力与接触角呈 “反向耦合”—— 表面张力每降低 2dyne/cm,接触角减小 12°,但过低(<25dyne/cm)易引发缩孔;

毛细管数:狭缝涂布的 “平衡核心”,需控制在 10⁻³-10⁻²,其与 “黏度 × 速度 / 表面张力” 呈正比,任一参数变化均需同步调整其他参数,维持毛细管数稳定。

3. 涂布单元专属参数:结构与压力的 “适配耦合”

狭缝涂布:模头倾角(30°-60°)与真空压力呈 “正向耦合”—— 倾角从 45° 增至 60°,真空压力需从 - 1000Pa 降至 - 1200Pa,防止弯月面破裂;

刮刀涂布:刮刀角度(15°-45°)与压力呈 “反向耦合”—— 角度从 30° 增至 45°,压力需从 0.2MPa 降至 0.12MPa,避免过度剪切导致涂层脆化。

三、确定窗口的 “动态闭环法”:从模拟到落地的全流程

1. 理论模拟:构建 “动态耦合模型”

通过粘性 - 毛细管耦合模型 + CFD 数值模拟(Fluent/Comsol),建立参数动态关联方程:

对锂电池浆料(非牛顿流体),引入幂律模型修正黏度方程(η=Kγⁿ⁻¹,K=500Pa・sⁿ,n=0.6),模拟不同剪切速率下的黏度变化;

设定 “参数扰动边界”:如涂布速度波动 ±10% 时,计算供料压力、真空压力的适配调整值,预判平衡场范围。

例如模拟得出:当黏度从 800mPa・s 升至 1000mPa・s 时,涂布速度需从 4m/min 降至 3.2m/min,真空压力从 - 1000Pa 降至 - 1100Pa,为试验提供动态调控依据。

2. 试验室验证:捕捉 “动态失衡点”

用小型涂布机 + 高速 CCD(1000fps)观测参数扰动下的流动状态:

故意将涂布速度从 3m/min 骤升至 4m/min,未调整供料压力时,1.2 秒后弯月面出现破裂,验证 “速度 - 压力” 耦合的临界值;

调整表面张力从 30dyne/cm 降至 26dyne/cm,接触角从 65° 降至 52°,但出现微小缩孔,确定表面张力下限为 28dyne/cm。

3. 中试与生产:锁定 “动态平衡区间”

中试阶段(1.3m 宽幅机):发现试验室参数在中试线因 “宽幅效应” 失衡 —— 模头两端真空压力比中间低 50Pa,需增设 “边缘真空补偿装置”,将平衡场拓展 5%;

生产阶段(3m 宽幅机):最终锁定锂电池极片涂布的动态平衡区间:“速度 2.8-3.5m/min,黏度 800-1000mPa・s,真空压力 - 1000 至 - 1150Pa”,且建立 “参数扰动响应表”—— 速度波动 ±0.2m/min 时,供料压力同步调整 ±0.02MPa。

关键词:非晶涂布机

四、行业案例:差异化平衡场应用

光伏涂层(狭缝涂布):平衡场为 “毛细管数 0.006-0.012,真空压力 - 900 至 - 1100Pa”,因玻璃基材耐温性高,可适当提升速度(5-6m/min);

柔性电子(微凹涂布):平衡场为 “速度 1.5-2.5m/min,表面张力 28-32dyne/cm”,因 PET 基材薄(50μm),需降低张力避免缩边。

涂布工艺操作窗口的本质,是多参数动态耦合的 “平衡场”。只有跳出 “静态参数” 思维,掌握参数间的动态关联规律,通过理论模拟预判平衡、试验捕捉失衡点、生产锁定自适应区间,才能让涂布工艺真正实现 “抗波动、高稳定”,为新能源、柔性电子等高端领域提供核心技术支撑。

Copyright © 2024 东莞市台罡科技有限公司 . 粤ICP备2024304045号 .