等离子喷涂:改写工业制造的“纳米级涂层技术”

材料科学的隐形战场上,等离子喷涂技术正以超音速射流重构材料界面,用纳米级涂层颠覆铸造、电镀等延续百年的制造范式。当传统工艺仍在毫米级尺度艰难突破时,等离子流已实现分子级别的精准沉积,其超凡的界面结合强度与自适应功能设计,成为新能源、半导体等高端领域技术突围的核心密钥。本文从技术原理、行业应用到产业痛点,解析这场“以火为笔,以等离子为墨”的制造变革。

等离子喷涂:七种核心技术的“能量操控艺术”

等离子喷涂的本质,是对高温等离子体能量与材料状态的精准调控,不同技术路线针对纯度、精度、成本形成差异化突破:

低压等离子喷涂在10-50kPa低气压环境中抑制氧化,涂层氧含量较空气喷涂降低40%,界面结合强度达300MPa,却因设备复杂推高成本;

真空等离子喷涂将环境抽至10⁻³Pa超高真空,杂质含量压至0.01%以下,还能减少热应力变形,堪称“超纯涂层专属方案”,但专用真空设备让成本飙升;

悬浮等离子喷涂把50-200nm纳米颗粒制成悬浮液雾化喷涂,涂层粗糙度<0.5μm,低温沉积避免颗粒团聚,却需精确控制浓度与雾化参数;

溶液前驱体等离子喷涂以低成本金属盐溶液为原料,原位合成纳米涂层,孔隙率可达30%-70%,原料成本比纳米粉末低50%-80%,性价比优势显著;

大气等离子喷涂靠Ar/He惰性气体保护,氧化率<3%、孔隙率<5%,但持续消耗高纯度气体推高运营成本;

等离子静电喷涂加10-30kV静电场,颗粒可精准填充深宽比>5:1的凹槽,静电力与动能双重提升附着力,却受限于导电基体;

冷等离子喷涂让固态粉末以<200℃超音速撞击基材,避免高温氧化与相变,适配聚合物、纳米材料等热敏基材,仅对脆性陶瓷材料“束手束脚”;

超声等离子喷涂用马赫2-3的超音速喷嘴,将颗粒加速至800-1200m/s,动能提升3倍,涂层孔隙率<2%接近锻造密度,代价是大功率能耗。

跨界应用:从半导体到医疗的“涂层赋能图谱”

等离子喷涂的技术优势,正在多领域重构产品性能边界:

在半导体与高端电子领域,它为OLED柔性屏镀上纳米级疏水疏油膜,延长使用寿命;为PCB电路板喷防潮绝缘层,抵御高温高湿;给量子芯片基底涂超导薄膜,构建稳定电磁环境,成为电子器件的“隐形防护盾”。

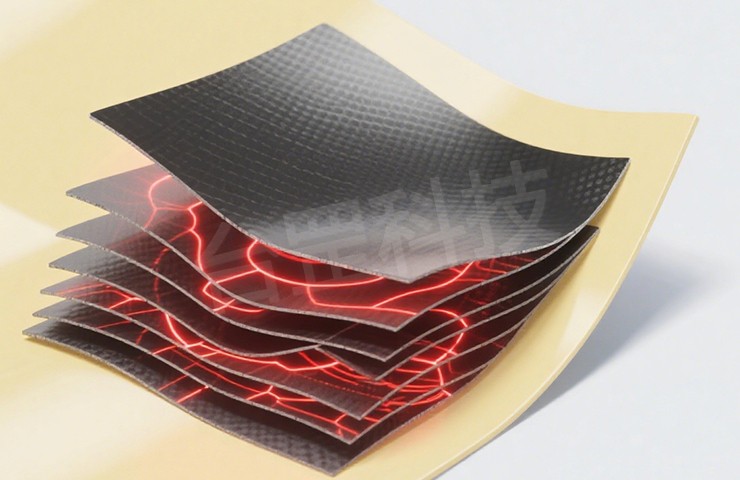

新能源领域更是其主战场:光伏背板的氟化物耐候涂层,可抵御紫外线与湿热腐蚀;锂电池隔膜经表面改性后,耐高温性与离子导通效率双提升;燃料电池的氧化钇稳定氧化锆电解质膜,直接优化离子传导性能,为清洁能源装备注入“性能强心剂”。

生物医疗领域,低温等离子喷涂制备的多孔药物缓释膜,能精准控制药效释放;可降解支架表面的聚乳酸涂层,让降解速率与力学性能完美匹配,实现“医疗个性化”。

此外,它还为环保设备喷氧化铬防腐层、为建筑玻璃涂热致变色膜、为包装材料镀纳米阻隔层,在绿色经济与民生领域持续发力。

产业痛点:高端制造背后的“成本与技术困局”

尽管应用广泛,等离子喷涂仍面临三重瓶颈:

成本高企是首要难题:高端喷枪、阴极喷嘴依赖进口,真空等离子喷涂的分子泵组与密封腔体造价不菲;大气等离子喷涂的惰性气体消耗占总成本40%,超声喷涂的大功率能耗进一步加剧运营压力。

材料瓶颈制约性能上限:高纯度稀土硅酸盐、陶瓷复合粉末等高端原料依赖进口;涂层与基体的热膨胀系数、化学相容性匹配难度大,稍有偏差便会缩短使用寿命。

工艺控制堪称“微米级难题”:等离子功率、送粉速率等20余个参数需协同优化,高温射流与粉尘环境又干扰传感器监测,难以实时把控涂层质量;电源波动、喷嘴磨损还会导致涂层均匀性差,局部出现未熔颗粒或孔隙,成为规模化生产的“拦路虎”。

关键词:台罡涂布机,金字塔砂带涂布机,非晶带材涂布机

从纳米涂层的分子级沉积,到跨领域的性能赋能,等离子喷涂正重新定义工业制造的精度边界。尽管成本、材料、工艺的难题仍待突破,但随着国产设备崛起、原料技术突破与智能监控系统升级,这项“纳米级涂层技术”必将在高端制造领域开辟更广阔的空间。

Copyright © 2024 东莞市台罡科技有限公司 . 粤ICP备2024304045号 .