涂布加工技术:重塑材料特性的核心工艺

涂布加工技术,作为通过功能性涂层赋予材料新特性、开发新型产品的关键手段,已深度渗透至轻工造纸、塑料薄膜、信息显示等核心工业领域。它既能通过微米级涂层改善传统材料的基础性能,也能凭借纳米级薄膜实现高端器件的特殊功能,而涂层结构与工艺方法的适配性,直接决定产品的性能上限与应用价值。本文将解析涂布技术的应用场景、工艺特点,并聚焦主流涂布方法的分类与适配逻辑,揭示其在不同工业领域的技术选型思路。

一、涂布技术:从性能优化到产品创新的双重赋能

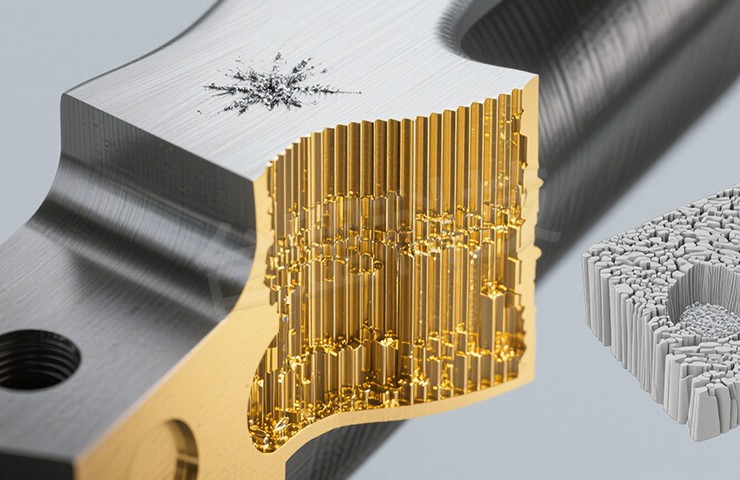

涂布技术的核心价值,在于通过精准调控涂层的成分、厚度与结构,实现“材料改性”与“产品创新”的双重目标。在造纸领域,原纸经涂料处理后,白度可提升20%-30%,致密性与机械强度显著增强,印刷时油墨吸附更均匀,为高档印刷纸生产奠定基础;针对高分子薄膜,通过特殊涂层改性,可将高绝缘材料的表面电阻从10¹⁴Ω降至10⁸Ω以下,解决抗静电难题,或使疏水表面的接触角从80°以上降至30°以下,提升亲水性以适配后续加工。

更具突破性的是,涂布技术推动了全新产品品类的诞生:在纸基表面涂覆热敏、光敏涂层,可开发出热敏记录纸、喷墨打印纸;在高分子薄膜上复合压敏胶、光学滤光材料,能制成各类胶带、显示器件用滤光片;磁记录材料、照相感光材料的核心性能,更是依赖多层涂层的精准叠加——彩色胶片的涂层结构多达十几层,每层厚度控制在微米级,通过不同涂层的协同作用实现成像功能。而在平面显示领域,防反射、抗划伤涂层的厚度甚至不足1微米,却能显著提升屏幕的视觉体验与耐用性。

不同产品对涂层的需求差异极大:有的仅需单层涂层实现单一功能,有的需2-3层复层结构满足复合性能,这就要求涂布工艺必须具备高度的灵活性与针对性,既要适配不同基材的特性,也要精准控制涂层的厚度、均匀性与层间结合力。

二、涂布工艺:机内集成与独立加工的场景适配

工业生产中,涂布工序的部署模式主要分为两类,分别对应不同的应用场景与工艺需求。

一类是“机内涂布”,常见于造纸工业。现代造纸设备将涂布机与抄纸主机集成,原纸刚完成抄造便直接进入涂布环节,无需额外的基材搬运与存储。这种模式的核心优势是效率高、成本低,且涂布工艺参数(如幅宽、车速)可与主机精准同步——例如抄纸车速达1500米/分钟时,涂布机需匹配相同的传输速度,确保涂层均匀覆盖。但机内涂布的工艺调节范围较窄,更适用于对涂层性能要求相对固定的大宗纸品生产,如高档铜版纸、白卡纸等。

另一类是“独立涂布”,广泛应用于薄膜、电子材料等领域。由于这类产品的涂层结构复杂(如多层复合、纳米级精度),且不同产品的工艺需求差异大,独立涂布机可通过专门设计实现灵活调节:例如针对光学薄膜的涂布,可精准控制涂层厚度偏差在±0.1微米以内;针对磁记录材料,能实现多层涂层的连续叠加且层间无混合。独立涂布的优势在于工艺自由度高,可适配从几微米到几十微米的涂层厚度范围,以及从单层到多层的复杂结构,是高端功能涂层产品生产的核心设备。

三、涂布方法:四类核心类型的选型逻辑

目前工业领域应用的涂布方法超百种,不存在“万能方法”,需根据产品特性(如涂层厚度、基材类型、产量需求)选择适配方案。按涂布量控制方式,可将主流方法分为四类:

1. 自计量涂布:依赖物理条件的动态平衡

这类方法无需额外的计量装置,涂布量由涂布液特性与设备参数共同决定,典型代表有浸渍涂布、正向/反向辊涂。例如浸渍涂布中,基材通过涂布液槽时,涂层厚度由液体黏度、基材牵引速度及辊轴间隙共同控制——黏度越高、速度越慢,涂层越厚;反向辊涂则通过调节两辊的速度比形成剪切力,控制液膜转移量。自计量涂布设备简单、成本低,但精度相对有限,适用于对涂层厚度要求不高的场景,如部分包装薄膜的基础涂层。

2. 计量修饰涂布:“先涂后刮”的精度修正

这类方法先在基材表面形成过量液膜,再通过专门装置去除多余涂料,实现涂布量控制,常见的有刮刀涂布、气刀涂布、计量辊涂布。刮刀涂布通过金属刮刀与基材的间隙控制涂层厚度,精度可达±1微米,适用于纸张、厚膜的涂布;气刀涂布则利用高压气流吹除多余涂料,可避免刮刀对脆弱基材(如薄型薄膜)的损伤,常用于无纺布、薄纸的涂层加工。计量修饰涂布的优势是适应性强,可处理高黏度涂布液,但易受基材表面平整度影响,需提前对基材进行预处理。

3. 预计量涂布:“精准供料”的主动控制

这类方法通过精密计量装置预先控制涂布液的供应量,再将其均匀转移至基材,典型代表有条缝涂布、坡流涂布、落帘涂布。条缝涂布通过精密模头的狭缝将定量涂料挤出,涂层厚度由供液量、基材速度精准计算,偏差可控制在±0.05微米,适用于半导体、显示器件的高端涂层;落帘涂布则将涂料形成连续的“液帘”,基材在下方匀速通过,实现无接触涂覆,可避免基材划伤,适用于光学薄膜、柔性电子材料。预计量涂布精度极高,但设备复杂、成本高,是高端领域的核心方法。

4. 混合涂布:多机制协同的灵活适配

这类方法结合了上述两类或多类的控制逻辑,最典型的是凹版涂布。凹版辊表面刻有微小凹坑,先通过刮刀去除辊面多余涂料,凹坑内的定量涂料再转移至基材——这里“刮刀刮除”属于计量修饰,“凹坑储料”属于预计量,二者结合实现高精度与高速度的平衡。凹版涂布既适用于大批量生产(如包装印刷薄膜),也可实现较高的精度(涂层厚度偏差±0.5微米),是工业中应用极广的“万能型”方法之一。

台罡涂布机技术的发展,本质是对“材料-工艺-产品”三者匹配关系的持续优化。从造纸工业的机内涂布到电子领域的预计量涂布,从微米级涂层到纳米级薄膜,每一种工艺方法的创新都推动着材料性能的突破与新产品的诞生。未来,随着柔性电子、新能源等领域对涂层精度、功能的要求不断提升,涂布技术将向更精准、更高效、更环保的方向演进,成为高端制造的核心支撑之一。

Copyright © 2024 东莞市台罡科技有限公司 . 粤ICP备2024304045号 .