十大涂布方法有哪些?

涂布技术的演进,本质是对“涂料-基材-性能”三者适配关系的持续优化。从早期依赖物理浸润的简易工艺,到如今依托精密模头的纳米级控制,十大主流涂布方法各有技术侧重,既覆盖基础材料改性,也支撑高端器件制造。本文提炼各方法的核心技术特征、关键控制逻辑及场景适配规律,为工业选型提供清晰框架。

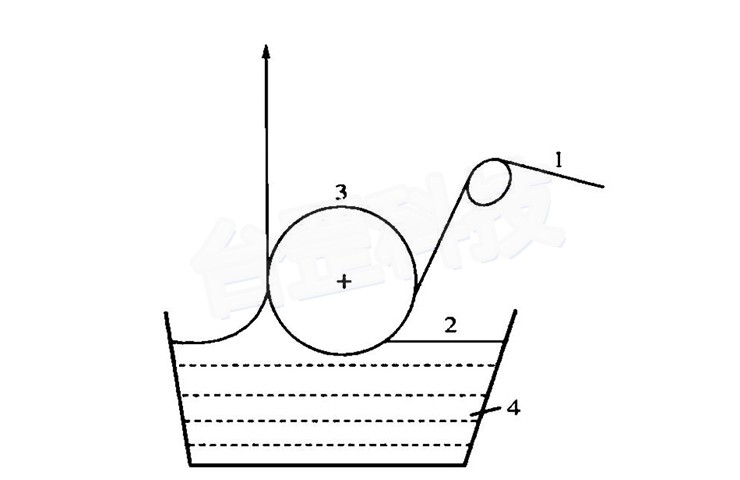

一、浸渍涂布:自计量的基础涂覆范式

作为最经典的涂布方法,其核心是“浸润-牵引”的自平衡:基材绕涂布辊浸入涂料槽,液膜附着量由涂料黏度(50-200mPa·s)、牵引速度(50-200m/min)及辊隙共同决定,无需额外计量装置。早期用于照相纸量产,如今适配包装薄膜防潮涂层等低精度场景,但涂层均匀性差,难以满足高端需求。

二、气刀涂布:无接触修正的宽域方案

采用“过量涂覆-气流刮除”逻辑:基材带料后,0.1-0.3MPa高压气流从气刀喷出,通过调整气刀与基材距离(5-15mm)、喷射角度(30°-60°)控制涂布量(≤30g/m²)。适配涂料含固量≤50%、黏度50-500mPa·s,车速30-500m/min,适合薄型基材(如20μm以下薄膜),广泛用于热敏记录纸、无碳复写纸等生产,避免接触式损伤。

三、刮刀涂布:接触整平的高精度选择

通过0.3-0.6mm厚柔性钢刀直接刮除多余涂料,涂层平整度不受基材粗糙度影响。可调节接触角(15°-45°)与压力(5-20N/cm),适配涂料含固量50%-60%、黏度达1000mPa·s,车速最高2800m/min。多用于铜版纸、喷墨打印纸,但刮刀易磨损、积污,需高频维护。

四、刮辊涂布:低黏低量的精细调控

金属刮辊(直径约10mm)或钢丝刮辊(钢丝直径0.1-0.15mm)旋转刮料,涂层厚度由钢丝间距(理论厚度=0.21×钢丝直径)决定。适合低黏度(≤200mPa·s)、低涂布量(≤10g/m²)场景,车速50-1000m/min,用于薄膜超薄防粘连涂层,但高黏度涂料易堵塞间隙。

五、辊式涂布:多辊协同的定量转移

由涂布辊与计量辊组成,分双辊、三辊及逆转辊等形式。通过调节辊速比(如1:1.2-1:2)、辊隙(5-20μm)控制涂布量,逆转辊借助反向剪切力适配高黏度涂料(500-1500mPa·s)。用于胶带涂胶、光学薄膜硬涂层,适合多层复合场景。

六、凹版涂布:网纹控量的高速方案

凹版辊网纹储料(转移率约60%),背辊橡胶层施压(5-15N/cm)实现涂料转移,涂布量由网点容积决定。适配黏度15-1500mPa·s,车速≤600m/min,涂层厚度1-50μm,用于胶带、磁带量产,但网纹印记难消除,影响表观质量。

七、条缝与挤压涂布:精准供料的高端工艺

条缝涂布依赖毛细管力,间隙为湿膜厚度2-10倍,适合低黏度(≤500mPa·s)超薄涂层(0.5-5μm),可实现RGB色带条幅涂布;挤压涂布靠压力驱动,间隙为湿膜厚度100倍以上,适配高黏度(≥1000mPa·s)及熔融态材料,用于锂电池电极涂覆。两者均需真空稳液桥,精度≤±0.1μm。

八、多层坡流涂布:层流叠加的高效复合

多狭缝模头使涂料沿坡流面层层叠加,需保证层流状态(雷诺数≤2000),模头唇片倒角、涂料表面张力(25-40mN/m)需精准匹配。一次可涂10层,总厚度5-50μm,推动彩色感光材料发展,现用于柔性显示多层涂层。

九、落帘涂布:非接触的大面积涂覆

液流垂直下落成“液帘”(高度100-300mm),导流板稳宽、隔板挡气流,冲击力消除基材瑕疵。需流量≥50mL/min防断帘,车速≥200m/min,用于光伏背板、大面积光学薄膜,避免接触损伤。

十、旋转涂布:离心力驱动的纳米级工艺

高速旋转(几百-上万r/min)产生离心力铺膜,厚度(几十纳米-几微米)由黏度、转速决定,均匀性1%。用于半导体光刻胶、光盘涂层,但基材尺寸受限,大尺寸液晶基板已被条缝涂布替代。

关键词:狭缝涂布机

选型需紧扣精度(纳米级选旋转/条缝)、基材(薄型选气刀/落帘)、产量(大批量选凹版/辊式),未来多方法融合与智能监测将成趋势。

Copyright © 2024 东莞市台罡科技有限公司 . 粤ICP备2024304045号 .