涂布缺陷的隐性诱因:五大辅助工序失效机制与管控策略

涂布生产中的质量隐患,往往潜藏于表面处理、过滤输送等辅助环节的细微失控——这些环节看似次要,却直接决定涂层的均匀性、洁净度与附着力。本文聚焦五大核心辅助工序,拆解其运作异常引发的缺陷链路,为生产端的精准防控提供技术参考。

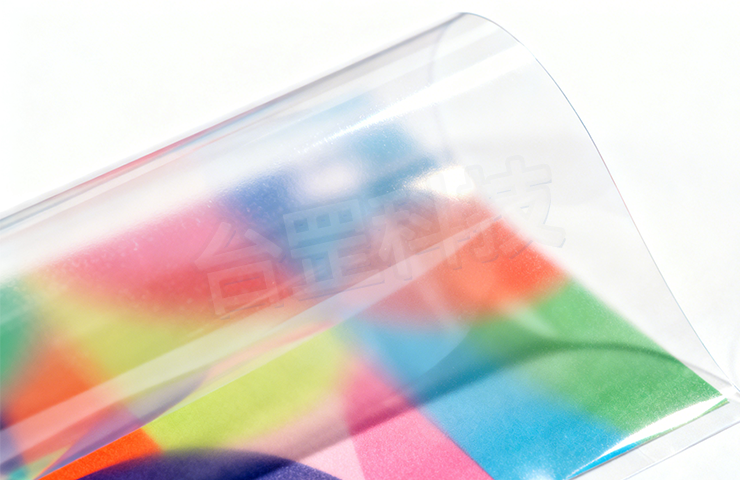

一、表面处理系统:基材界面的预处理防线

表面处理失效会从源头破坏涂层适配性:静电消除器故障或间距偏差,会导致基材静电残留,吸附环境尘埃形成点状缺陷,或因静电排斥使涂布液无法铺展,引发漏涂、缩孔;电晕处理强度不足、电极污染或时效性衰减(处理后放置超24小时表面能显著下降),会造成基材表面能分布不均,表现为涂层局部附着力差、冷热循环后脱落;除尘辊粘性衰退、离子风机吹扫角度不当,易让基材残留微米级颗粒,最终形成涂层凸点、针孔,甚至因除尘部件磨损产生新的碎屑污染。

二、涂布液过滤:杂质管控的核心关卡

过滤系统的失效直接引发异物缺陷:滤芯精度与浆料颗粒不匹配(如选用10μm滤芯过滤含5μm颗粒的浆料)、滤芯破损或超期使用(压差超0.3MPa未更换),会导致凝胶块、硬质颗粒穿透过滤环节;换芯时管路清洁不彻底,残留干涸浆料脱落混入新液,或过滤压力过大挤压凝胶颗粒变形通过滤芯,均会造成涂层条痕、杂质凸起等问题。

三、涂布液输送:流量稳定性的关键链路

输送系统的波动会传导为涂层厚度偏差:齿轮泵、蠕动泵的固有脉动未加阻尼处理,会导致涂布量周期性波动,形成横向条纹;管路死角浆料结皮脱落、密封件泄漏引入空气,或输送温度波动±2℃引发浆料粘度变化,均会破坏供料稳定性;搅拌罐负压吸料带入气泡、泵体空化产生气穴,最终表现为涂层火山口、针孔缺陷。

四、洁净车间:环境污染的隔离屏障

洁净环境失控将引发系统性缺陷:洁净室与外界压差低于5Pa时,外部含尘空气侵入,高效过滤器泄漏会让≥0.5μm颗粒物穿透;车间湿度低于40%易产生静电积尘,高于65%则导致浆料吸潮增粘,甚至引发基材表面腐蚀;人员违规带入毛发、纤维,或设备维护后工具残留碎屑,均会造成涂层大面积异物污染。

五、冷却装置:涂层定型的最后保障

冷却环节失效易诱发后道瑕疵:冷却辊表面温差超3℃,会导致基材横向收缩不均,形成皱褶、翘曲;收卷时涂层温度高于45℃,易引发层间粘连(背粘),揭开时涂层破损;冷却辊温度低于露点导致结露,会在涂层表面留下水渍斑,辊面划伤则直接复印形成永久性表面缺陷。

关键词:东莞市台罡科技有限公司

辅助工序的精细化管控,是涂布质量稳定的底层逻辑。唯有针对各环节的失效特征建立量化标准(如静电消除电压、滤芯更换压差、冷却辊温差阈值),才能从源头阻断缺陷链条,提升产品良率。

Copyright © 2024 东莞市台罡科技有限公司 . 粤ICP备2024304045号 .