溶剂型聚氨酯复合胶冬夏适配秘籍:告别温湿度困扰,稳控复合质量

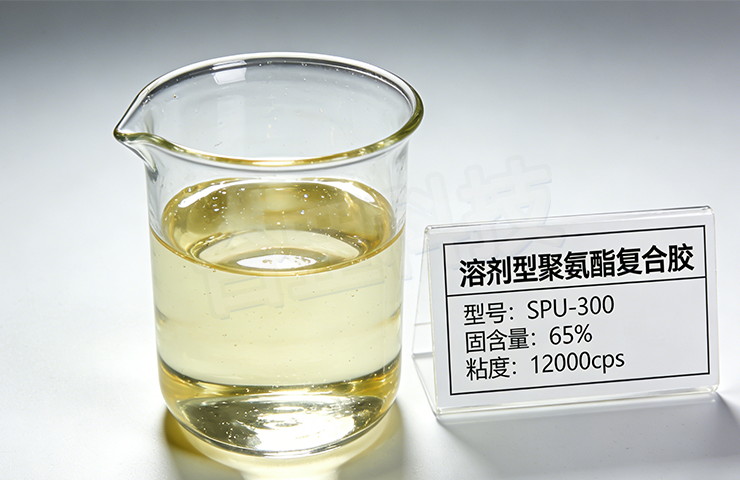

双组分溶剂型聚氨酯复合胶(主剂A+固化剂B)是核心耗材,凭借优异粘接强度与适配性,广泛应用于BOPP、PE、铝箔等多层膜复合。但这类胶液却十分“敏感”,夏季表现稳定的配方,冬季常出现胶层发黏、剥离力不足、起皱等问题,并非设备或操作失误,而是温湿度变化打破了其反应平衡。本文拆解温湿度对胶液的影响机理,提供冬夏专属的固化剂配比与工艺调整方案,实现全年复合质量稳定。

一、温湿度:胶液反应的“隐形指挥棒”

溶剂型聚氨酯复合胶的固化核心是“溶剂快速挥发”与“-NCO基团与-OH基团交联反应”的同步协同,二者对温湿度极度敏感,失衡即引发缺陷。夏季高温高湿环境下,溶剂挥发过快易形成“表干外壳”,包裹内部未挥发溶剂,导致表干里不干、胶层发黏,同时空气中水分会消耗固化剂-NCO基团,缩短适用期;冬季低温低湿时,分子链运动减缓,交联反应速率下降超50%,溶剂挥发迟缓,不仅复合牢度不足、残留溶剂超标,还可能出现拉丝发黏问题。核心矛盾可概括为:夏季忌“反应与挥发失衡过快”,冬季忌“双过程同步迟缓”,调整关键在于精准平衡二者节奏。

二、夏季适配方案:控速补损,规避残留风险

夏季调整以“减缓挥发、补偿固化剂损耗”为核心,实现温和交联。固化剂配比上,在基础配比(100:10)基础上上调10%-20%,至100:11~100:12;若为铝箔或满版油墨复合,因基材吸湿性强、水分消耗更甚,需额外增加5%-10%,但总配比不得超过100:15,避免胶层脆化、耐折性下降。选型优先低活性脂肪族固化剂,如HDI三聚体、IPDI三聚体(粘度≤1500mPa·s),杜绝高活性芳香族固化剂,防止高温下反应过激引发内应力与起皱。

助剂与溶剂优化方面,添加0.05%-0.1%三羟甲基丙烷等多元醇衍生物作缓聚剂,抑制局部暴聚;加入0.1%-0.3%3A/4A分子筛或TSI除水剂,吸附微量水分减少无效消耗,同时提高乙酸乙酯比例至70%,加速表面干燥。工艺上控制车间温湿度≤30℃、≤60%,烘道三段控温(入口60℃、中段70℃、出口65℃),风速提升10%-15%,熟化采用40-45℃低温长时模式(24-36小时),胶液需现配现用,剩余胶液密封冷藏,复用前回温搅拌,严禁与新胶混合。

三、冬季适配方案:提活降粘,突破低温瓶颈

冬季调整聚焦“提升反应活性、优化挥发速率”,破解双慢难题。固化剂配比在基础上增量5%-15%,至100:10.5~100:11.5,将-NCO/-OH当量比从1.05-1.10提升至1.10-1.18,严控不超过1.20,避免过度硬化。选型推荐高活性低粘度固化剂,如TDI-TMP加成物、改性MDI(粘度≤800mPa·s),提升混合均匀性,避开高结晶度固化剂,防止冬季析出影响成膜。

催化剂采用有机锡(DOTDL 0.1%-0.15%)与有机铋(0.03%-0.06%)复配,低温活性提升30%以上,且耐黄变低毒,总用量≤0.2%。溶剂调整为乙酸乙酯:异丙醇=85:15,添加5%-10%聚氨酯专用活性稀释剂,既降粘又参与交联,车间可增湿至50%-60%,助力交联反应。工艺上原料提前30-40℃预热2-4小时,烘道升温(入口65℃、中段75℃、出口70℃),风速降低5%-10%,采用阶梯熟化(50℃×12h+60℃×12h),复合辊温升至45-50℃并延长压合时间。

四、核心总结

关键词:非晶涂布机

溶剂型聚氨酯复合胶的冬夏适配,核心是“随温湿度动态调整”:拒绝一套配方通用,固化剂增量需精准匹配环境,而非越多越好;工艺参数需联动调整,烘道温度、风速、熟化模式缺一不可。建议建立“温湿度-胶液状态-复合质量”记录表,通过数据积累持续优化,实现全年复合效率与品质双稳定。

Copyright © 2024 东莞市台罡科技有限公司 . 粤ICP备2024304045号 .