半导体晶圆胶带:涂布工艺核心解析与国产替代背景下的技术突破

一、晶圆胶带的核心类型与结构特性

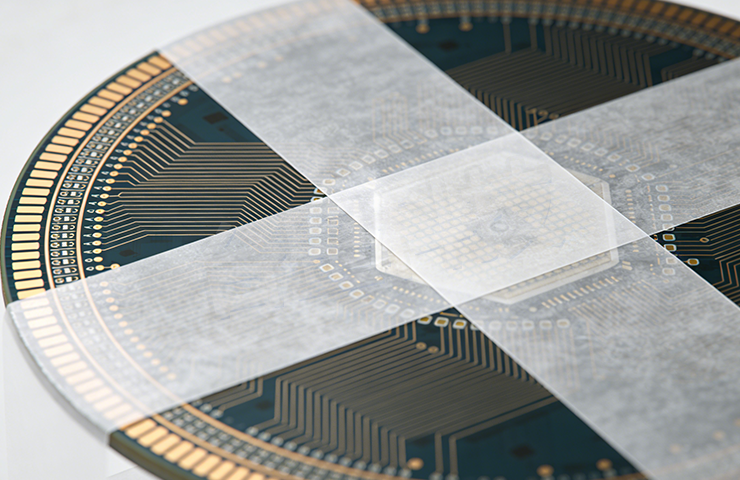

晶圆胶带按应用场景可分为两大核心品类,适配不同工序需求。晶圆背磨胶带主要用于晶圆减薄工艺,核心作用是保护晶圆正面电路,兼具固定、缓冲与应力分散功能:常规减薄(>100μm)多采用非UV型胶带,兼顾成本与实用性;超薄减薄(<100μm)优先选用UV型胶带,可避免剥离时的机械损伤,部分高端产品可实现研磨、切割一体化,提升工序效率。其核心要求聚焦于高粘接力、优异应力缓冲性,以及对冷却液、摩擦热的耐受性,杜绝脱胶、开裂等问题。

晶圆切割胶带则侧重固定支撑,确保切割过程中封装体不位移、不飞散,切割后可临时承载芯片,便于后续取片。其关键性能包括可控粘附力、良好扩张性,以及切割后无胶丝、无残胶的特性,其中扩张型产品可通过拉伸增大芯片间距,大幅提升拾取效率。

从结构来看,晶圆胶带普遍由基材薄膜、功能胶层(减粘胶)与离型膜三层构成。基材薄膜需根据应用场景选型:PET材质强度高、尺寸稳定,适配背磨工艺;PO材质延展性优异,适用于切割胶带的拉伸扩张需求;PVC、EVA材质则分别适配中低端切割与高缓冲防护场景。减粘胶是核心功能层,可通过UV、热、化学降解等方式实现粘性调控,其中UV诱导交联减粘应用最广泛,化学降解、加热固化等类型则适配特殊工艺需求。离型膜则重点保障剥离性能,按场景分为PET通用型、氟素高端型、耐高温型等,其中无硅、抗静电品类可满足高洁净、敏感电路防护需求。

二、涂布工艺全流程与关键控制点

涂布工艺是决定晶圆胶带性能一致性的核心,全流程可分为基材预处理、涂布、干燥固化三大环节,每个环节均需严格把控参数,同时满足半导体行业的高洁净要求。基材表面预处理的核心是提升表面能、激活活性位点,确保胶层牢固附着:电晕或等离子处理通过高压轰击引入极性基团,需严格控制处理均匀性,且需在效果衰减前完成涂布;底涂工艺则通过涂覆超薄过渡层,构建化学锚定作用,有效规避高温高湿环境下的胶层脱落问题。

涂布环节需实现胶液的均匀、精准涂覆,常用方式包括三类:狭缝挤压涂布无接触、涂层均匀,适配高端精密需求,但对设备与胶液流变性能要求极高;微凹版涂布效率高、厚度可控,是高性能产品的主流选择;刮刀涂布设备简单、适应性强,适用于精度要求不高的中低端场景。干燥与固化环节则用于去除溶剂、稳定胶层结构,分段式热风/红外干燥可避免表面结皮,确保无溶剂残留;UV固化系统需保障能量均匀充足,精准控制胶层粘性衰减幅度,平衡拾取便利性与固定可靠性。

三、涂布关联性能与质量管控

与涂布工艺直接相关的性能参数,决定了晶圆胶带的应用适配性与可靠性。膜厚及均匀性影响加工过程中的能量与受力分布,其精度依赖于涂布参数与胶液性质的协同控制;附着力需均匀稳定,抵御加工中的剪切与冲击,核心取决于涂布过程中的胶层流平性与固化质量;涂层完整性要求表面无颗粒、划伤等缺陷,依赖洁净涂布环境与无污染原材料;对于UV型胶带,紫外光响应均匀性是关键,需确保光引发剂均匀分布,与UV光强、波长精准匹配;溶剂残留则需通过优化干燥曲线彻底控制,避免影响后续工序与粘结性能。

关键词:非晶涂布机

结语:半导体晶圆胶带并非普通辅材,而是融合材料选型、精密涂布与工艺控制的高技术产品,其性能直接关联芯片制造良率。当前国产替代进程中,突破涂布工艺瓶颈、实现核心性能的精准管控,是缩小与日企差距、抢占市场份额的关键。唯有深耕涂布技术,优化全流程管控,才能打造出适配高端半导体制造需求的国产晶圆胶带,推动行业自主可控发展。

Copyright © 2024 东莞市台罡科技有限公司 . 粤ICP备2024304045号 .