逗号刮刀涂布机覆盖多行业的涂层需求

涂布装备体系中,逗号刮刀涂布机凭借其独特的结构设计与精准的涂层控制能力,成为高端功能涂层制备领域的关键设备之一。无论是锂电电极、光学膜、柔性电子基材,还是包装材料、建材涂层等场景,逗号刮刀涂布机都以稳定的涂布质量、广泛的适配性赢得市场青睐。它能够实现从微米级超薄涂层到毫米级厚涂层的精准涂覆,为不同行业的涂层工艺需求提供可靠解决方案。本文将从工作原理、核心结构、技术优势、适用场景及工艺控制要点等方面,全面解析逗号刮刀涂布机的核心特性。

一、核心工作原理:精准刮涂的力学逻辑

逗号刮刀涂布机的核心工作逻辑基于“定量刮涂+基材牵引协同”的设计思路,实现涂层厚度的精准控制。其工作过程可简要概括为三个关键步骤:首先,涂布液通过供料系统(如料槽、狭缝供料器)均匀铺展在基材表面,形成初始的液膜层;随后,基材在牵引机构的驱动下匀速向前运动,经过逗号刮刀与背辊组成的刮涂区域;最后,逗号刮刀以固定的间隙与角度,对基材表面的液膜进行刮削,多余的涂布液被刮刀刮除回流,留在基材上的液膜厚度则由刮刀与基材之间的间隙精准决定。

与传统刮刀涂布不同,逗号刮刀采用圆柱形辊状结构,其表面经过高精度研磨处理,直线度与圆跳动误差均控制在微米级。这种结构使得刮刀在刮涂过程中与基材形成线接触,受力更均匀,能够有效避免局部压力过大导致的基材损伤,同时减少涂层条纹、厚薄不均等缺陷的产生。此外,逗号刮刀的转动方向可与基材牵引方向同向或反向,不同的转向方式能适配不同黏度、不同固含量的涂布液,进一步拓展了设备的适用范围。

二、核心结构组成:模块化设计保障稳定运行

逗号刮刀涂布机采用模块化设计,主要由基材输送系统、供料系统、刮涂系统、干燥固化系统、张力控制系统及电控系统等核心模块组成,各模块协同工作保障涂布过程的稳定与高效。

1. 基材输送系统:包含放卷机构、牵引辊、背辊及收卷机构。放卷与收卷机构配备纠偏装置,确保基材在输送过程中不跑偏;背辊作为刮涂的支撑部件,表面经过耐磨、耐腐蚀处理,且具备高精度的圆度与平行度,与逗号刮刀精准配合形成稳定的刮涂间隙;牵引辊采用伺服电机驱动,实现基材输送速度的无级可调与精准控制。

2. 供料系统:根据涂布需求可分为料槽式供料与狭缝式供料两种形式。料槽式供料适用于中低黏度涂布液,结构简单、易维护;狭缝式供料则适用于高黏度、高固含量或含颗粒的涂布液,能够实现涂布液的精准定量供给,减少涂布液浪费与污染。供料系统还配备搅拌装置与温度控制系统,确保涂布液性能稳定。

3. 刮涂系统:核心为逗号刮刀与间隙调节机构。逗号刮刀材质通常选用高强度不锈钢或硬质合金,具备良好的耐磨性与刚性;间隙调节机构采用精密丝杆或伺服电机驱动,调节精度可达0.001mm,能够实现涂层厚度的精细化调控。部分高端设备还配备刮刀角度调节装置,可根据涂布液特性与基材类型,精准调整刮刀与基材的夹角,优化刮涂效果。

4. 干燥固化系统:根据涂层类型(溶剂型、水性、UV固化型等)配备对应的干燥装置,如热风循环烘箱、红外干燥机、UV固化灯等。干燥固化系统采用分段式温控设计,能够精准控制各阶段的温度与风速,确保涂层均匀干燥/固化,避免出现表面结皮、气泡、开裂等缺陷。

5. 张力控制系统与电控系统:张力控制系统通过张力传感器与磁粉离合器/制动器的协同作用,实时监测并调节基材在放卷、涂布、收卷全流程的张力,确保张力稳定,避免基材拉伸变形或褶皱;电控系统采用PLC可编程控制器,集成人机交互界面,可实现涂布速度、涂层厚度、干燥温度等参数的集中控制与自动化调节,操作便捷且控制精准。

三、核心技术优势:适配多元需求的核心竞争力

相较于其他涂布设备,逗号刮刀涂布机具备四大核心技术优势,使其能够适配多元行业的涂层需求:

1. 涂层厚度控制精准,均匀性优异:凭借微米级的间隙调节精度与高精度的逗号刮刀设计,能够实现涂层厚度的精准控制,横向厚度偏差可控制在±3%以内,满足高端功能涂层对均匀性的严苛要求。

2. 适配范围广,兼容性强:可适配从低黏度(50mPa·s)到高黏度(10000mPa·s)的各类涂布液,包括溶剂型、水性、UV固化型及含颗粒的浆料(如锂电电极浆料、陶瓷涂层浆料);同时可适配PET、PP、铝箔、铜箔、无纺布、纸张等多种基材,涂布厚度范围覆盖0.01mm-1mm,适用场景极为广泛。

3. 涂布稳定性高,缺陷率低:逗号刮刀的线接触刮涂方式与稳定的张力控制系统,能够有效减少涂层条纹、针孔、漏涂等缺陷的产生;模块化的结构设计与精准的电控系统,确保设备在长时间连续运行过程中保持稳定的涂布质量。

4. 操作便捷,维护成本低:设备结构简洁,核心部件拆装方便,便于日常清洁与维护;电控系统的自动化控制功能降低了操作人员的技能要求,同时减少了人为操作误差。

四、典型适用场景:覆盖多行业的涂层需求

基于其核心技术优势,逗号刮刀涂布机广泛应用于多个行业的涂层制备场景:

1. 新能源行业:用于锂电正极、负极电极的涂布,能够实现电极浆料的均匀涂覆,保障电池的能量密度与循环寿命;同时可用于光伏组件封装膜、隔膜涂层等的制备。

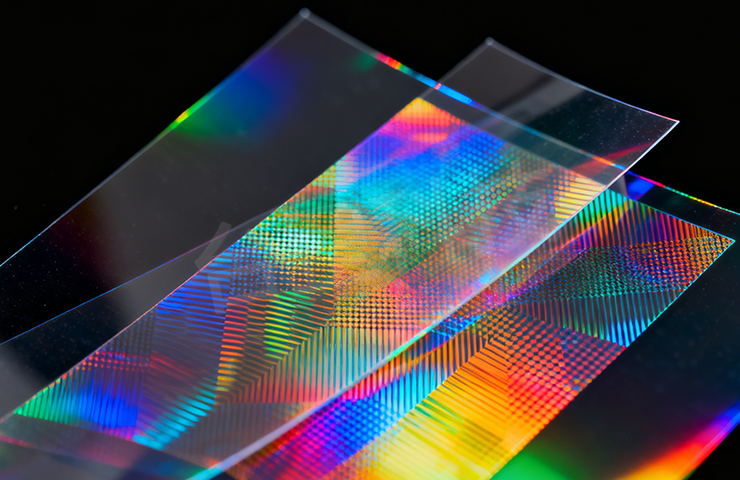

2. 光学膜行业:适用于PET保护膜、防眩光膜、偏光片保护膜等光学膜材的涂层制备,能够实现超薄、高精度的涂层涂覆,保障光学膜的透光率与表面平整度。

3. 包装与印刷行业:用于包装材料的防潮涂层、耐磨涂层、阻隔涂层等的制备,提升包装材料的性能;同时可用于印刷版材的涂层制备。

4. 建材与纺织行业:用于建筑用防水卷材、装饰膜的涂层制备;以及纺织面料的功能性涂层(如防水、防污、透气涂层)的涂覆。

5. 柔性电子行业:用于柔性电路板基材、柔性显示屏基材的导电涂层、绝缘涂层等的制备,满足柔性电子对涂层精度与柔韧性的要求。

五、工艺控制要点:保障涂布质量的关键

要充分发挥逗号刮刀涂布机的性能,实现高质量涂层制备,需重点把控以下工艺要点:

1. 涂布液特性调控:确保涂布液的黏度、固含量、均匀性符合工艺要求,必要时通过添加助剂(如流平剂、消泡剂)优化涂布液的流平性与稳定性,避免因涂布液特性波动导致涂层缺陷。

2. 刮涂参数优化:根据涂布液特性与目标涂层厚度,精准调节刮刀间隙、刮刀角度与涂布速度。一般而言,高黏度涂布液需增大刮刀间隙、减小涂布速度;低黏度涂布液则需减小刮刀间隙、适当提升涂布速度。

3. 基材张力控制:保持基材在全流程的张力稳定,张力过大易导致基材拉伸变形,张力过小则可能出现基材褶皱,均会影响涂层均匀性。

4. 干燥固化参数匹配:根据涂层类型与厚度,合理设置干燥固化的温度、风速与时间,确保涂层均匀干燥/固化,避免出现表面结皮、内部溶剂残留、气泡等缺陷。

5. 设备清洁与维护:定期清洁逗号刮刀、背辊、供料系统等核心部件,避免残留的涂布液干结后影响涂层质量;同时定期检查设备的精度(如刮刀间隙、背辊平行度),及时进行校准与维护。

关键词:东莞市台罡科技有限公司

六、总结

逗号刮刀涂布机作为一种高精度、高稳定性、广适配性的涂布装备,凭借其独特的刮涂结构与精准的控制能力,已成为多个行业高端涂层制备的核心设备。从新能源到光学膜,从包装到柔性电子,其身影遍布各类涂层应用场景。随着行业对涂层质量与精度要求的不断提升,逗号刮刀涂布机也在朝着更高精度、更自动化、更智能化的方向发展,未来将进一步拓展其应用领域,为高端功能涂层的制备提供更强大的技术支撑。无论是企业进行生产线升级,还是科研机构开展涂层工艺研发,逗号刮刀涂布机都是值得信赖的优质选择。

Copyright © 2024 东莞市台罡科技有限公司 . 粤ICP备2024304045号 .