微凹涂布机模块化协同保障精密涂布

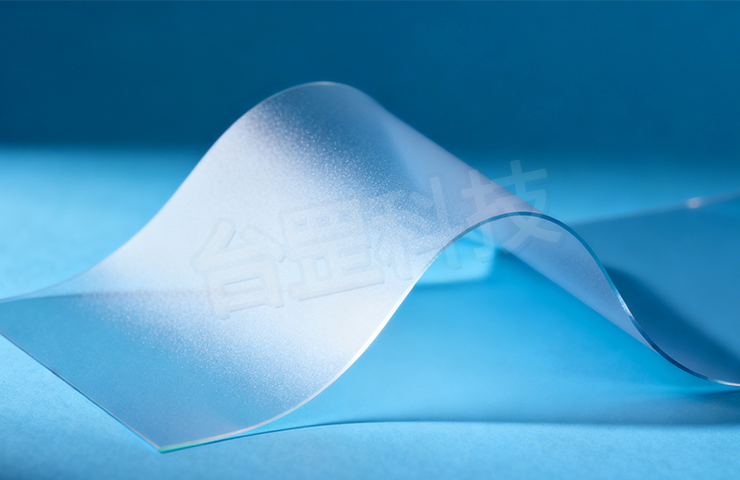

精密涂布技术体系中,微凹涂布机以其独特的“微凹辊转移”核心技术,成为薄层、高精度涂层制备的首选装备。从光学膜、柔性电子基材,到锂电极片、医用耗材等高端领域,微凹涂布机凭借涂层均匀性好、工艺稳定性高、适配范围广等优势,精准匹配了现代工业对功能涂层“超薄、均匀、高效”的严苛需求。它能够实现微米级涂层的精准涂覆,为各类高端功能材料的性能提升提供核心工艺支撑。本文将从工作原理、核心结构、技术优势、适用场景及工艺控制要点等方面,全面剖析微凹涂布机的核心特性与应用价值。

一、核心工作原理:微凹辊主导的精准转移逻辑

微凹涂布机的核心工作原理是“微凹辊定量吸附-刮刀刮除多余-吻涂转移”的闭环过程,通过精密控制实现涂层厚度的精准把控。其工作流程可分为四个关键步骤:首先,涂布液存储于料槽中,微凹辊部分浸入料槽,辊面的微米级凹孔(网穴)会定量吸附涂布液;随后,附着在微凹辊表面的多余涂布液,会被刮刀精准刮除,仅保留凹孔内的涂布液,确保每单位面积的涂布液量一致;接着,基材在牵引机构的驱动下匀速经过微凹辊,微凹辊以与基材相反的方向转动,通过“吻涂”方式(无压力接触)将凹孔内的涂布液均匀转移至基材表面;最后,涂覆后的基材进入干燥固化系统,完成涂层成型。

与传统凹版涂布机相比,微凹涂布机的核心优势在于微凹辊的特殊设计——凹孔尺寸更小(通常为几微米至几十微米)、分布更均匀,且辊径更小(一般20-50mm,宽幅场景可达50-100mm)。这种设计使得微凹辊与基材的接触线极窄(5-10mm),能有效减少涂布缺陷;同时,逆向转动产生的剪切力可抹平涂层表面,进一步提升涂层平整度。此外,通过调节微凹辊与基材的转速比,还能在±10%的范围内精准微调涂布量,无需更换微凹辊即可适配不同厚度需求,大幅提升了工艺灵活性。

二、核心结构组成:模块化协同保障精密涂布

微凹涂布机采用高度集成的模块化设计,主要由基材输送系统、供料系统、微凹涂布单元、干燥固化系统、张力控制系统及电控系统等核心模块组成,各模块协同工作,确保涂布过程的精准、稳定与高效。

1. 基材输送系统:包含放卷机构、牵引辊、纠偏装置及收卷机构。放卷与收卷机构配备高精度纠偏系统(EPC/CPC),通过光电传感器实时监测基材边缘或中心线位置,动态调整基材姿态,将跑偏量控制在±1mm以内;牵引辊采用伺服电机驱动,实现基材输送速度的无级可调与精准同步,保障基材匀速运行,避免速度波动引发涂层厚薄不均。

2. 供料系统:由料槽、搅拌装置、温度控制系统及循环过滤系统组成。料槽用于存储涂布液,搅拌装置确保涂布液均匀无沉淀;温度控制系统可精准调控涂布液温度,保障其黏度稳定;循环过滤系统能有效去除涂布液中的杂质与气泡,避免堵塞微凹辊的凹孔,确保涂布质量。部分高端设备还配备在线黏度监测装置,实时反馈并调节涂布液黏度。

3. 微凹涂布单元:核心由微凹辊、刮刀、压力调节装置及间隙调节机构组成。微凹辊材质通常选用不锈钢或硬质合金,表面经精密雕刻形成均匀凹孔,凹孔形状(如金字塔形、圆柱形)可根据涂布液特性与涂层需求定制;刮刀采用耐磨合金材质,通过压力调节装置精准控制刮刀与微凹辊的接触压力,确保多余涂布液被彻底刮除,同时避免损伤辊面;间隙调节机构可精准调节微凹辊与基材的距离,保障“吻涂”压力均匀,实现涂层的稳定转移。

4. 干燥固化系统:根据涂层类型(溶剂型、水性、UV固化型等)配备对应的干燥装置,如热风循环烘箱、红外干燥机、UV固化灯组等。干燥系统采用分段式温控设计,从预干燥、中干燥到固化,精准控制各阶段的温度、风速与时间,确保涂层均匀干燥/固化,避免出现表面结皮、气泡、开裂等缺陷。对于热敏性基材,还可采用低温干燥技术,保障基材性能不受影响。

5. 张力控制系统与电控系统:张力控制系统通过张力传感器与磁粉离合器/制动器的协同作用,实时监测并调节基材在放卷、涂布、收卷全流程的张力,将张力波动控制在±5N以内,避免基材拉伸变形或褶皱;电控系统采用PLC可编程控制器,集成人机交互界面,可实现涂布速度、涂布量、干燥温度等参数的集中控制与自动化调节,支持参数存储与调用,降低操作难度的同时提升工艺重复性。

三、核心技术优势:适配高端涂布需求的核心竞争力

相较于其他涂布设备,微凹涂布机凭借独特的技术设计,具备四大核心优势,精准适配高端功能涂层的制备需求:

1. 涂层精度高,均匀性优异:依托微凹辊的精密凹孔设计与逆向剪切抹平效应,涂层厚度均匀性极佳,横向厚度偏差可控制在±3%以内,能够稳定制备5-50μm的超薄涂层,满足光学膜、柔性电子等领域对涂层精度的微米级要求。

2. 无压力涂布,保护基材特性:采用“吻涂”方式,微凹辊与基材无压力接触,避免了传统涂布机背辊压力导致的基材起皱、拉伸变形等问题,尤其适配PET、TAC、超薄金属箔等柔性、热敏性基材,保障基材原有性能不受损伤。

3. 适配范围广,工艺灵活性强:可适配黏度50-1000mPa·s的各类涂布液,包括溶剂型、水性、UV固化型及含少量颗粒的浆料;通过调节转速比即可实现涂布量的精准微调,无需频繁更换微凹辊,大幅提升了不同产品的切换效率;同时可适配宽度300mm-2000mm的各类基材,适用场景极为广泛。

4. 运行稳定,缺陷率低:微凹辊与刮刀的精密配合、稳定的张力控制及分段式干燥设计,能够有效减少涂层条纹、针孔、漏涂、缩孔等缺陷的产生;设备结构简洁,核心部件寿命长,可实现长时间连续稳定运行,保障批量生产的质量一致性。

四、典型适用场景:覆盖多领域高端涂层需求

基于其核心技术优势,微凹涂布机广泛应用于各类高端功能材料的涂层制备,成为多个战略新兴产业的关键装备:

1. 光学膜行业:用于PET保护膜、防眩光膜、偏光片保护膜、光学增亮膜等的涂层制备,如防指纹涂层、硬化涂层的涂覆,保障光学膜的透光率、表面平整度与耐刮性。

2. 新能源行业:适用于锂电极片的薄层涂覆(如极耳绝缘涂层、隔膜涂覆),以及光伏组件封装膜的功能涂层制备,确保涂层均匀性,提升电池能量密度与循环寿命、光伏组件的可靠性。

3. 柔性电子行业:用于柔性电路板(FPC)基材的导电涂层、绝缘涂层涂覆,以及柔性显示屏基材的功能涂层制备,满足柔性电子对涂层精度、柔韧性与稳定性的严苛要求。

4. 医用耗材行业:用于医用敷料、医用胶带的透气涂层、抗菌涂层涂覆,以及一次性医用薄膜的功能涂层制备,保障涂层的均匀性与生物相容性。

5. 包装与印刷行业:用于高端包装材料的防潮涂层、阻隔涂层、耐磨涂层涂覆,提升包装材料的性能;同时可用于印刷版材的精密涂层制备。

五、工艺控制要点:保障涂布质量的关键环节

要充分发挥微凹涂布机的精密涂布性能,需重点把控以下工艺要点:

1. 微凹辊选型与维护:根据目标涂层厚度、涂布液特性选择匹配的微凹辊(凹孔尺寸、形状、目数);定期清洁微凹辊表面,避免凹孔堵塞,同时检查辊面磨损情况,及时校准或更换,确保涂布量稳定。

2. 涂布参数优化:精准调节微凹辊与基材的转速比(常规稳定区间100%-130%),确保涂布量精准;合理设置刮刀压力与角度,避免刮除不彻底或损伤辊面;根据涂布液黏度与基材特性,匹配适宜的涂布速度,保障涂层转移稳定。

3. 涂布液特性调控:严格控制涂布液的黏度、固含量与均匀性,必要时添加流平剂、消泡剂优化涂布液性能;确保涂布液无杂质、无气泡,避免影响涂层质量。

4. 基材与张力控制:选用表面清洁、平整的基材,避免基材缺陷影响涂层效果;保持基材全流程张力稳定,避免张力波动引发基材褶皱或拉伸变形。

5. 干燥固化参数匹配:根据涂层类型、厚度与基材特性,合理设置干燥固化的温度、风速与时间,确保涂层均匀干燥/固化,避免出现表面结皮、内部溶剂残留等缺陷。

六、总结

关键词:非晶硅钢涂布机

微凹涂布机作为精密薄层涂布领域的标杆装备,凭借其精准的涂层控制能力、对基材的友好性及广泛的适配范围,已成为高端功能材料制备的核心支撑设备。从光学膜到新能源,从柔性电子到医用耗材,其身影遍布各类战略新兴产业,为提升产品性能、推动产业升级发挥着关键作用。随着行业对涂层精度与性能要求的不断提升,微凹涂布机正朝着更高精度、更自动化、更智能化的方向发展,未来将进一步拓展应用领域,为高端功能涂层的创新研发与规模化生产提供更强大的技术保障。无论是企业进行高端生产线升级,还是科研机构开展精密涂布工艺研发,微凹涂布机都是不可或缺的优质装备选择。

Copyright © 2024 东莞市台罡科技有限公司 . 粤ICP备2024304045号 .